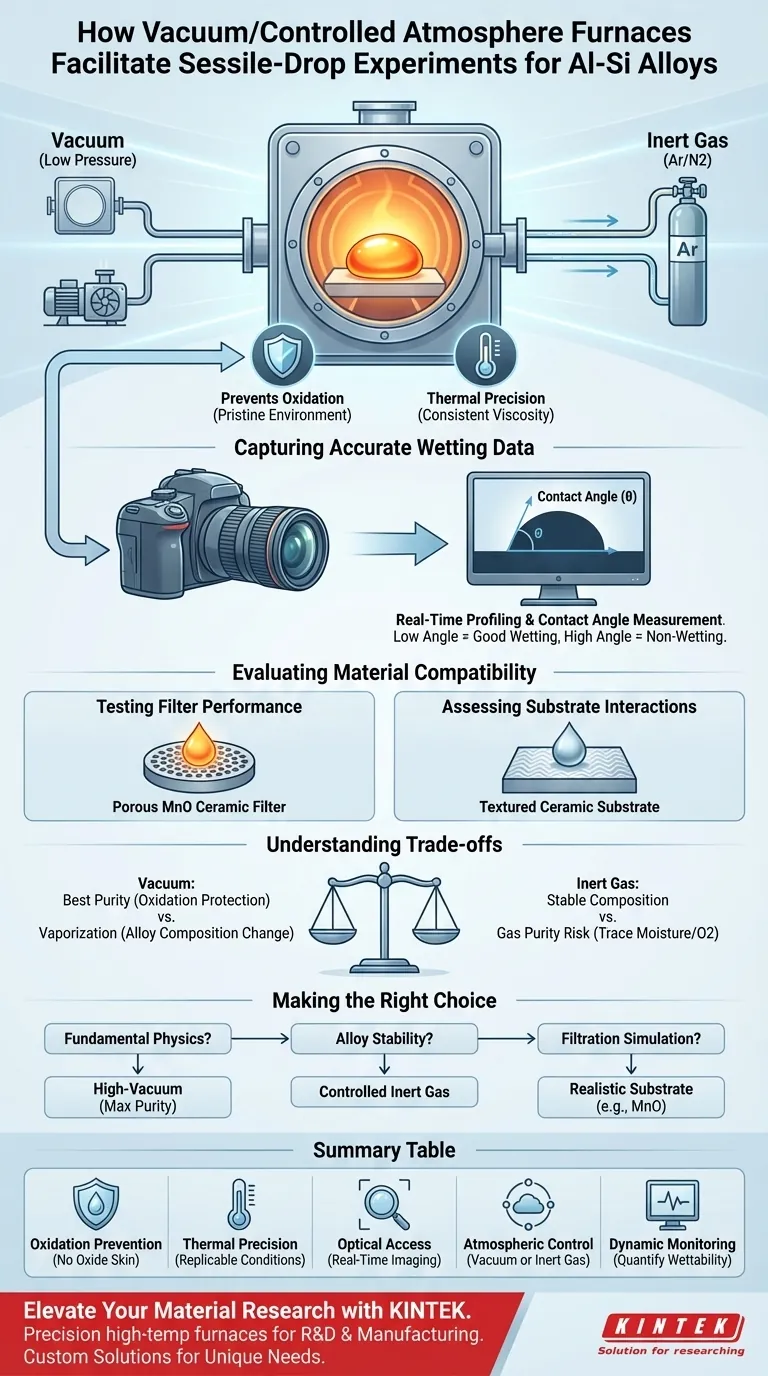

Un four sous vide ou à atmosphère contrôlée facilite les expériences de goutte sessile en créant l'environnement vierge requis pour mesurer avec précision les propriétés de mouillabilité.

En faisant fondre des échantillons d'alliage aluminium-silicium sur des substrats céramiques dans des conditions de basse pression ou de gaz inerte, ces fours empêchent l'oxydation de surface. Cet environnement contrôlé, combiné à des systèmes d'imagerie haute résolution, permet la capture en temps réel des profils de goutte pour calculer des angles de contact précis.

En éliminant les interférences atmosphériques, ces fours garantissent que l'interaction mesurée entre l'alliage en fusion et le substrat reflète les véritables propriétés des matériaux plutôt que des artefacts causés par la formation d'une peau d'oxyde.

Créer l'environnement expérimental optimal

Prévention de l'oxydation

L'aluminium et ses alliages sont très réactifs à l'oxygène, formant une peau d'oxyde tenace presque instantanément à l'air.

Un four sous vide ou à atmosphère contrôlée élimine l'oxygène de la chambre.

Cela garantit que la goutte fondue reste pure, permettant des mesures valides de la manière dont le métal liquide interagit avec le substrat solide.

Précision thermique

Ces fours offrent les capacités de haute température nécessaires pour faire fondre complètement les alliages aluminium-silicium.

Un contrôle thermique précis garantit que l'échantillon atteint la viscosité correcte sans surchauffe, ce qui est essentiel pour reproduire des conditions de coulée ou de filtration spécifiques.

Capture de données de mouillabilité précises

Profilage de goutte en temps réel

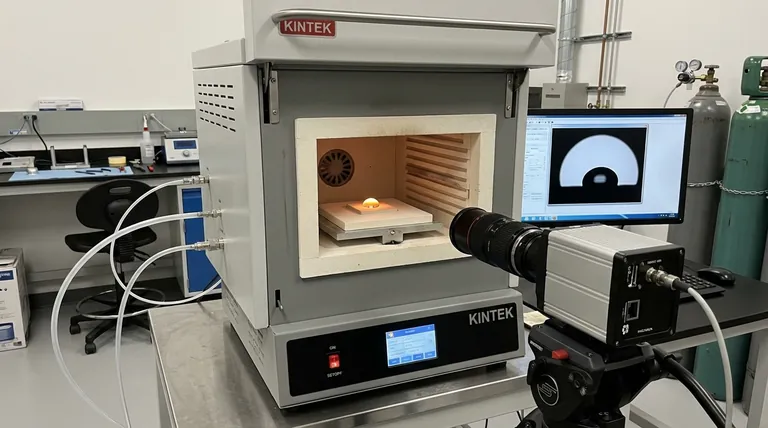

La configuration du four comprend un accès optique pour les systèmes d'imagerie haute résolution.

Ces caméras enregistrent la silhouette de l'échantillon d'alliage lorsqu'il passe de l'état solide à l'état liquide.

Cette surveillance en temps réel permet aux chercheurs d'observer les changements dynamiques de la forme de la goutte lorsqu'elle atteint l'équilibre.

Mesure des angles de contact

La métrique principale dérivée de ces expériences est l'angle de contact—l'angle auquel l'interface liquide rencontre la surface solide.

Le logiciel d'imagerie analyse les profils de goutte capturés pour quantifier cet angle.

Ces données sont l'indicateur définitif de la mouillabilité : un angle faible indique une bonne mouillabilité (étalement), tandis qu'un angle élevé indique un comportement de non-mouillabilité.

Évaluation de la compatibilité des matériaux

Test des performances des filtres

Au-delà de la caractérisation de base des alliages, ces fours sont utilisés pour évaluer des applications industrielles spécifiques, telles que la filtration.

Par exemple, les chercheurs utilisent cette méthode pour tester comment les fontes d'aluminium interagissent avec des matériaux tels que les filtres céramiques à base d'oxyde de manganèse (MnO).

Évaluation des interactions avec le substrat

L'expérience simule les conditions physiques auxquelles l'alliage sera confronté pendant le traitement.

En faisant fondre l'alliage sur des substrats céramiques spécifiques, les ingénieurs peuvent prédire comment la fonte adhérera ou s'écoulera à travers des milieux poreux dans des scénarios de coulée réels.

Comprendre les compromis

Vide vs. Pression de vapeur

Bien que le vide poussé offre la meilleure protection contre l'oxydation, il peut poser des problèmes avec les éléments d'alliage volatils.

Si la pression est trop basse, certains éléments de l'alliage d'aluminium peuvent se vaporiser aux températures de fusion, modifiant la composition de l'alliage pendant le test.

Complexité du gaz inerte

L'utilisation d'une atmosphère de gaz inerte évite les problèmes de vaporisation mais introduit des variables concernant la pureté du gaz.

Même des traces d'humidité ou d'oxygène dans le flux de gaz inerte peuvent compromettre la surface de la goutte d'aluminium, faussant les résultats de l'angle de contact.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de vos expériences de goutte sessile, alignez les paramètres de votre four sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est la physique fondamentale de la mouillabilité : Privilégiez les environnements sous vide poussé pour garantir la plus haute pureté absolue de l'interface, minimisant ainsi les interférences d'oxydation.

- Si votre objectif principal est la stabilité de la composition de l'alliage : Optez pour une atmosphère contrôlée de gaz inerte pour empêcher l'évaporation des éléments volatils tout en supprimant l'oxydation.

- Si votre objectif principal est la simulation de filtration : Assurez-vous que le matériau du substrat dans le four correspond à votre milieu filtrant industriel (par exemple, l'oxyde de manganèse) pour capturer des données d'interaction réalistes.

La caractérisation précise de la mouillabilité à haute température dépend non seulement des outils de mesure, mais aussi de l'intégrité absolue de l'atmosphère entourant l'échantillon.

Tableau récapitulatif :

| Caractéristique | Avantage dans les expériences de goutte sessile |

|---|---|

| Prévention de l'oxydation | Élimine la peau d'oxyde pour une mesure réelle de l'interaction liquide-solide. |

| Précision thermique | Assure une viscosité constante et des conditions de coulée/filtration reproductibles. |

| Accès optique | Permet l'imagerie haute résolution en temps réel des silhouettes de goutte. |

| Contrôle atmosphérique | Choix entre vide ou gaz inerte pour équilibrer pureté et stabilité de l'alliage. |

| Surveillance dynamique | Permet le calcul des angles de contact pour quantifier la mouillabilité des matériaux. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans l'analyse de la mouillabilité à haute température commence par l'intégrité de votre environnement expérimental. KINTEK fournit une expertise de premier plan en R&D et en fabrication, offrant une gamme complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD. Que vous testiez les performances de filtration ou la physique fondamentale des alliages, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques.

Prêt à obtenir un contrôle thermique supérieur et des données précises ?

Contactez les experts KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Hanka Becker, Andreas Leineweber. Reactive Interaction and Wetting of Fe‐ and Mn‐Containing, Secondary AlSi Alloys with Manganese Oxide Ceramic Filter Material for Fe Removal. DOI: 10.1002/adem.202500636

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment un four à chambre sous atmosphère est-il utilisé dans la recherche sur les performances des matériaux ? Débloquez la précision dans les tests et la synthèse des matériaux

- Quel est le rôle d'un réacteur chimique avec mesure thermogravimétrique dans la nitruration ? Maîtriser la cinétique de l'acier AISI 1085

- Quels sont les avantages environnementaux de l'utilisation des atmosphères de four ? Réduire les émissions et les déchets grâce à un contrôle avancé

- Quelles caractéristiques rendent le four à atmosphère de type boîte expérimental facile à utiliser ? Découvrez les commandes intuitives et l'automatisation

- Quels sont les défis associés aux fours à atmosphère inerte ? Surmonter les coûts élevés et la complexité

- Quel rôle joue un four à haute température dans la croissance des cristaux de silicate d'uranyle ? Maîtriser le contrôle thermique de précision

- Comment fonctionnent les systèmes de contrôle de température dans les fours à atmosphère contrôlée ? Obtenez une gestion thermique précise pour des résultats supérieurs

- Comment les fours à atmosphère contribuent-ils à la fabrication de matériaux électroniques ? Débloquez la précision dans la production de semi-conducteurs et de composants