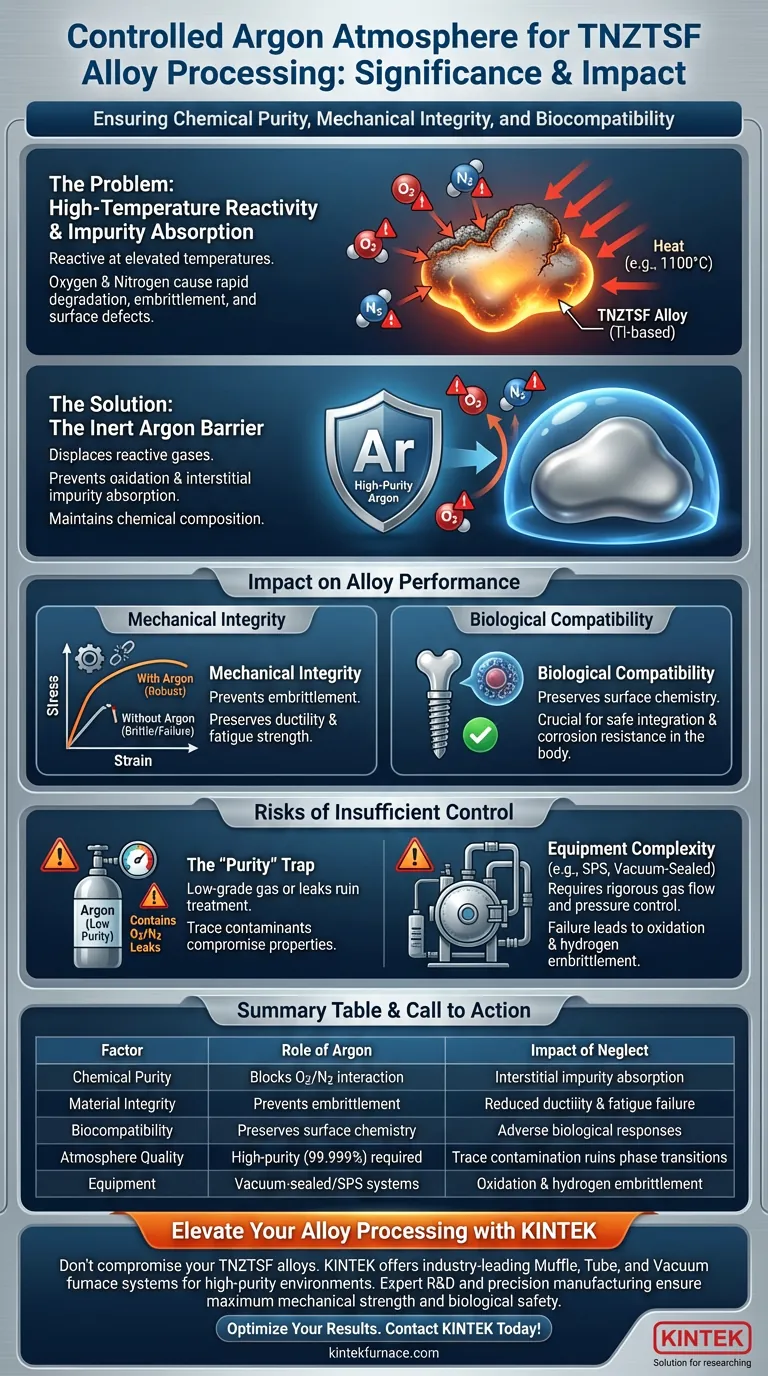

Une atmosphère d'argon contrôlée agit comme une barrière essentielle contre la contamination chimique. Lors de la fusion et du traitement thermique des alliages TNZTSF, l'argon de haute pureté isole le matériau pour éviter toute interaction avec l'oxygène et l'azote atmosphériques. Les alliages de titane étant très réactifs à des températures élevées, cet environnement inerte est la principale défense contre l'oxydation et l'absorption d'impuretés.

Point clé : Les alliages à base de titane possèdent une forte affinité chimique pour les gaz réactifs lorsqu'ils sont chauffés, ce qui entraîne une dégradation rapide des propriétés du matériau. Le maintien d'une atmosphère d'argon contrôlée est la méthode définitive pour préserver la pureté chimique de l'alliage, garantissant l'intégrité mécanique et la compatibilité biologique requises pour les applications de haute performance.

Le rôle essentiel des environnements inertes

Lutte contre la réactivité à haute température

Les alliages TNZTSF sont à base de titane, ce qui les rend chimiquement agressifs lorsqu'ils sont exposés à la chaleur.

À des températures élevées (comme 1100 °C), ces alliages réagissent facilement avec l'oxygène et l'azote présents dans l'air ambiant. Une atmosphère d'argon contrôlée déplace ces gaz réactifs, les empêchant de se lier à la matrice métallique.

Prévention de l'absorption d'impuretés

Au-delà de l'oxydation de surface, les températures élevées peuvent amener l'alliage à absorber les gaz atmosphériques comme une éponge.

Cette absorption introduit des impuretés interstitielles dans le réseau cristallin du métal. L'utilisation d'un environnement d'argon bloque efficacement ce mécanisme d'absorption, maintenant la composition chimique d'origine de l'alliage.

Impact sur les performances de l'alliage

Préservation de l'intégrité mécanique

L'intrusion d'oxygène ou d'azote n'est pas seulement un défaut de surface ; elle modifie fondamentalement la mécanique du matériau.

L'oxydation et l'absorption de gaz peuvent entraîner une fragilisation, réduisant considérablement la ductilité et la résistance à la fatigue de l'alliage. En empêchant ces réactions, l'argon garantit que le produit final conserve la robustesse structurelle prévue par sa conception.

Assurer la compatibilité biologique

Pour les alliages TNZTSF destinés à des applications biomédicales, la pureté est primordiale.

Les oxydes de surface ou les altérations chimiques peuvent déclencher des réponses biologiques indésirables ou dégrader la résistance à la corrosion du matériau dans le corps. Le blindage d'argon préserve la chimie de surface vierge nécessaire à une intégration sûre avec les tissus biologiques.

Risques d'un contrôle insuffisant

Le piège de la « pureté »

Il ne suffit pas d'introduire de l'argon ; le gaz doit être de haute pureté (souvent 99,999 %) pour être efficace.

L'utilisation d'argon de qualité inférieure ou la présence de fuites dans la chambre du four peuvent introduire suffisamment d'oxygène pour ruiner le traitement thermique. Même des traces de contaminants peuvent modifier les températures de transformation de phase ou compromettre la couche passive protectrice de l'alliage.

Complexité des systèmes d'atmosphère

Le maintien de cet environnement nécessite un équipement sophistiqué, tel que des fours scellés sous vide ou des systèmes de frittage par plasma à étincelles (SPS).

Ces systèmes doivent contrôler rigoureusement le débit et la pression du gaz. Toute défaillance du système de confinement permet une « fragilisation par l'hydrogène » ou une oxydation, rendant les étapes de traitement inutiles et le matériau inutilisable.

Faire le bon choix pour votre objectif

Pour garantir le succès du traitement des alliages TNZTSF, évaluez votre stratégie de contrôle d'atmosphère en fonction de vos exigences spécifiques :

- Si votre objectif principal est la sécurité biologique : Privilégiez l'argon de très haute pureté pour éviter les oxydes de surface qui pourraient compromettre la biocompatibilité.

- Si votre objectif principal est la durabilité mécanique : Un contrôle rigoureux de l'atmosphère est nécessaire pour prévenir la fragilisation interstitielle, qui provoque des défaillances catastrophiques sous charge.

En fin de compte, la qualité de votre atmosphère d'argon détermine la différence entre un alliage haute performance et une défaillance fragile et inutilisable.

Tableau récapitulatif :

| Facteur | Rôle de l'atmosphère d'argon | Impact de la négligence |

|---|---|---|

| Pureté chimique | Bloque l'interaction oxygène/azote | Absorption d'impuretés interstitielles |

| Intégrité du matériau | Prévient la fragilisation | Réduction de la ductilité et défaillance par fatigue |

| Biocompatibilité | Préserve la chimie de surface | Réactions biologiques indésirables |

| Qualité de l'atmosphère | Gaz de haute pureté (99,999 %) requis | Contamination par traces ruinant les transitions de phase |

| Équipement | Systèmes scellés sous vide/SPS | Oxydation et fragilisation par l'hydrogène |

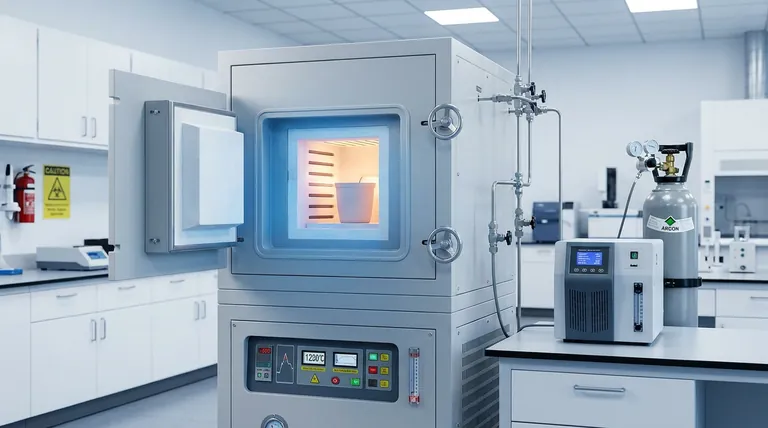

Améliorez votre traitement d'alliages avec KINTEK

Ne compromettez pas l'intégrité de vos alliages TNZTSF avec un contrôle d'atmosphère de qualité inférieure. KINTEK fournit des systèmes de fours Muffle, Tube et sous Vide personnalisables et leaders de l'industrie, spécialement conçus pour les environnements à gaz inerte de haute pureté. Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température garantissent que vos matériaux atteignent une résistance mécanique et une sécurité biologique maximales.

Prêt à optimiser vos résultats de traitement thermique ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques !

Guide Visuel

Références

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un réacteur intégré dans un four à moufle maintient-il un environnement contrôlé ? Contrôle précis de la calcination

- Qu'est-ce qu'un four à cornue et quel est son objectif principal ? Maîtrisez le traitement thermique contrôlé de vos matériaux

- Pourquoi l'utilisation d'une étuve boîte programmable est-elle essentielle pour la préparation de U0.92Mn3Si2C ? Assurer la précision de la synthèse

- En quoi les conceptions structurelles et les mécanismes d'étanchéité diffèrent-ils entre les fours à moufle et les fours sous atmosphère ? Choisissez le bon four pour votre laboratoire

- Quel est le but principal d'un four à caisson à atmosphère contrôlée dans le traitement thermique ? Libérez les propriétés précises des matériaux

- Quels sont les avantages environnementaux de l'utilisation des atmosphères de four ? Réduire les émissions et les déchets grâce à un contrôle avancé

- Quels sont les aspects clés d'une atmosphère réductrice dans les opérations de four ? Maîtrisez le traitement thermique pour des résultats supérieurs

- Quelles industries bénéficient le plus de l'utilisation de l'argon dans les fours ? Assurer l'intégrité des matériaux dans les applications à enjeux élevés