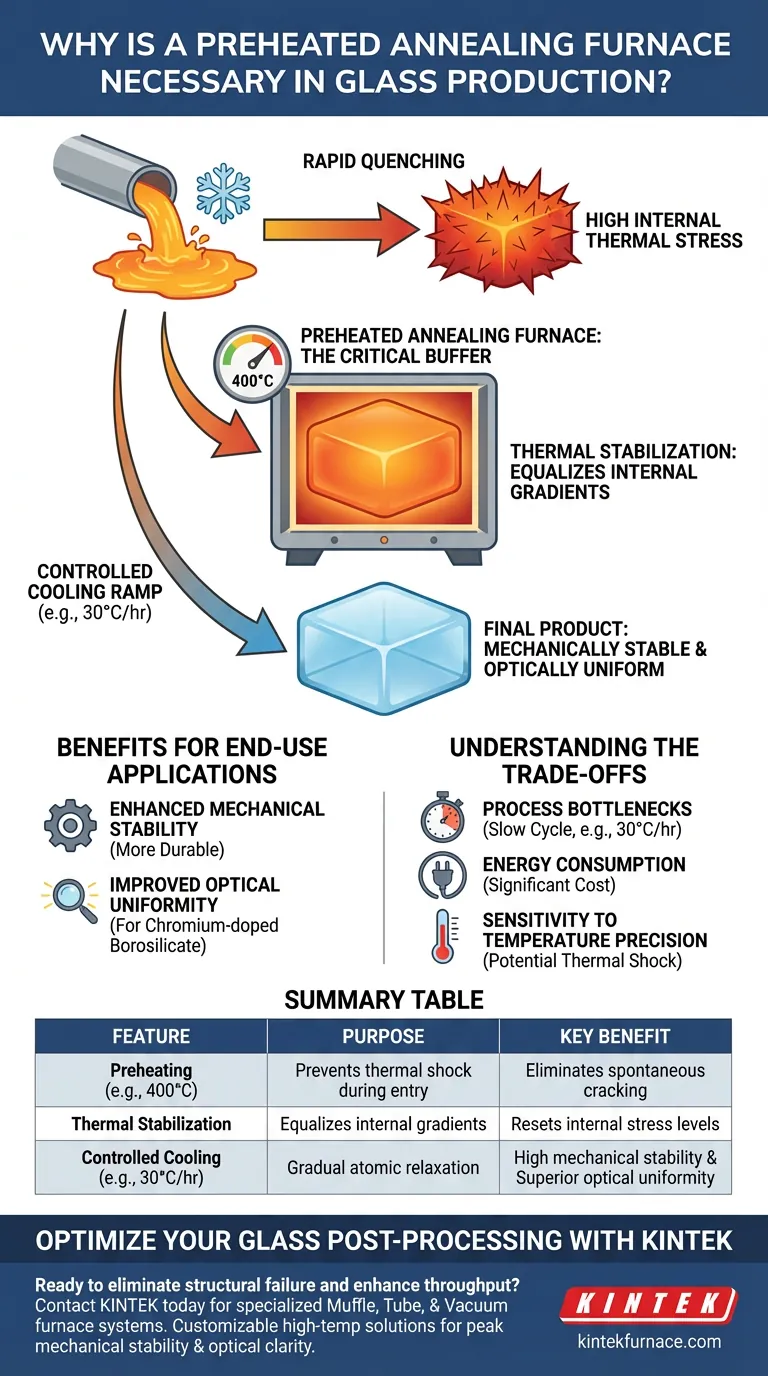

Un four de recuit préchauffé sert de tampon essentiel contre les défaillances structurelles catastrophiques. Dans la production de verre, en particulier de matériaux tels que le verre borosilicaté dopé au chrome, la phase de trempe rapide crée des contraintes thermiques internes importantes. Sans l'environnement contrôlé d'un four préchauffé, le verre risque de se fissurer spontanément s'il est refroidi directement à température ambiante.

Le processus de recuit fonctionne comme une soupape de libération contrôlée pour la tension interne. En maintenant une température spécifique et en refroidissant le matériau à un rythme remarquablement lent, le four élimine les contraintes résiduelles pour garantir que le verre est à la fois mécaniquement stable et optiquement uniforme.

La physique de la contrainte thermique

La conséquence de la trempe rapide

Lorsque le verre est produit, il subit souvent un processus de trempe rapide. Bien que nécessaire pour certaines étapes de formation, ce changement soudain accumule des niveaux dangereux de contrainte thermique interne.

Le risque de fissuration spontanée

Si ce matériau sous contrainte est autorisé à refroidir immédiatement à température ambiante, la tension interne dépasse la résistance du matériau. Cela entraîne une fissuration spontanée, rendant l'échantillon inutile.

La fonction de l'état préchauffé

Un four préchauffé atténue ce choc. En introduisant le verre dans un environnement déjà chauffé à une cible spécifique, telle que 400°C, vous évitez le choc thermique qui se produit dans l'air ambiant.

La mécanique du processus de recuit

Stabilisation du matériau

Une fois à l'intérieur du four préchauffé, le verre est maintenu à une température stable. Cela permet aux gradients thermiques à l'intérieur du verre de s'égaliser, "réinitialisant" efficacement les niveaux de contrainte interne.

L'importance du refroidissement lent

La phase la plus critique est la rampe de refroidissement. Plutôt que de refroidir naturellement, le four abaisse la température à un rythme strictement contrôlé, tel que 30°C par heure.

Libération des contraintes résiduelles

Cette réduction progressive permet à la structure atomique du verre de se détendre sans former de nouveaux points de contrainte. Cette descente contrôlée est le principal mécanisme de libération des contraintes internes résiduelles.

Avantages pour les applications finales

Amélioration de la stabilité mécanique

Le verre correctement recuit est considérablement plus durable. En éliminant la tension interne, le matériau atteint une plus grande stabilité mécanique, le rendant moins susceptible de se fracturer lors de la manipulation ou de l'utilisation.

Amélioration de l'uniformité optique

La contrainte affecte la façon dont la lumière traverse le verre. Pour les applications impliquant du verre borosilicaté dopé au chrome, l'élimination de ces contraintes est essentielle pour obtenir une uniformité optique et une clarté élevées.

Comprendre les compromis

Goulots d'étranglement du processus

Le processus de recuit est intrinsèquement lent. Un taux de refroidissement de 30°C par heure signifie qu'un cycle peut prendre de nombreuses heures, créant potentiellement un goulot d'étranglement de débit dans la production.

Consommation d'énergie

Maintenir un four à 400°C et contrôler une descente lente nécessite une énergie considérable. Cela augmente le coût opérationnel de la phase de post-traitement par rapport au refroidissement à l'air.

Sensibilité à la précision de la température

Le four doit être préchauffé avec précision. Si la différence de température entre le verre trempé et le four est trop importante, le choc thermique que le processus vise à prévenir peut se produire quand même.

Faire le bon choix pour votre objectif

Que vous privilégiez le débit ou l'intégrité absolue du matériau, comprendre le rôle du recuit est essentiel.

- Si votre objectif principal est la durabilité mécanique : Vous devez respecter scrupuleusement le protocole de refroidissement lent (par exemple, 30°C/h) pour garantir la résolution de toutes les tensions internes.

- Si votre objectif principal est la qualité optique : Privilégiez l'uniformité de la température du four pour éviter les incohérences réfractives causées par les contraintes résiduelles.

En considérant le four de recuit non pas comme un accessoire, mais comme un composant fondamental de la structure du verre, vous assurez un produit final fiable et performant.

Tableau récapitulatif :

| Caractéristique | Objectif | Avantage clé |

|---|---|---|

| Préchauffage (par exemple, 400°C) | Prévient le choc thermique lors de l'entrée | Élimine les fissures spontanées |

| Stabilisation thermique | Égalise les gradients internes | Réinitialise les niveaux de contrainte interne |

| Refroidissement contrôlé (par exemple, 30°C/h) | Détente atomique progressive | Haute stabilité mécanique |

| Élimination des contraintes | Élimine la tension résiduelle | Uniformité optique supérieure |

Optimisez votre post-traitement du verre avec KINTEK

Ne laissez pas les contraintes thermiques internes compromettre la qualité de votre matériau. Forts d'une R&D experte et d'une fabrication de précision, KINTEK propose des systèmes de fours Muffle, à tube et sous vide spécialisés, conçus pour répondre aux exigences rigoureuses de refroidissement lent du recuit du verre. Que vous ayez besoin d'une solution standard ou d'un four haute température personnalisable pour des besoins de laboratoire uniques, notre équipement garantit que votre verre borosilicaté dopé au chrome et d'autres matériaux atteignent une stabilité mécanique et une clarté optique optimales.

Prêt à éliminer les défaillances structurelles et à améliorer le débit ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les considérations clés lors de l'utilisation d'un four à moufle à protection atmosphérique ? Assurer la sécurité et la précision pour votre laboratoire

- Qu'est-ce qu'un four à cornue ? L'outil ultime pour le traitement sous atmosphère contrôlée

- Comment un four à chambre de laboratoire à atmosphère contrôlée est-il utilisé pour la conversion de la biomasse ? Ingénierie d'additifs de biochar

- Pourquoi un système de protection à l'argon de haute pureté est-il requis pour le CP-Ti ? Protéger la ductilité lors du traitement thermique du titane

- Quel est le but du traitement thermique sous atmosphère d'azote pour ZnS/CeO2 ? Optimisez votre processus de synthèse

- Quel rôle joue un four à atmosphère d'argon lors du processus de traitement thermique des alliages Ti-6Al-7Nb ? Guide d'expert

- Quel rôle joue un four à circulation d'air dans la fabrication de Hastelloy-X poreux ? Assurer l'intégrité structurelle

- Quelle est la fonction d'un four de recuit sous atmosphère contrôlée de type tunnel ? Restauration de la ductilité des tubes en cuivre