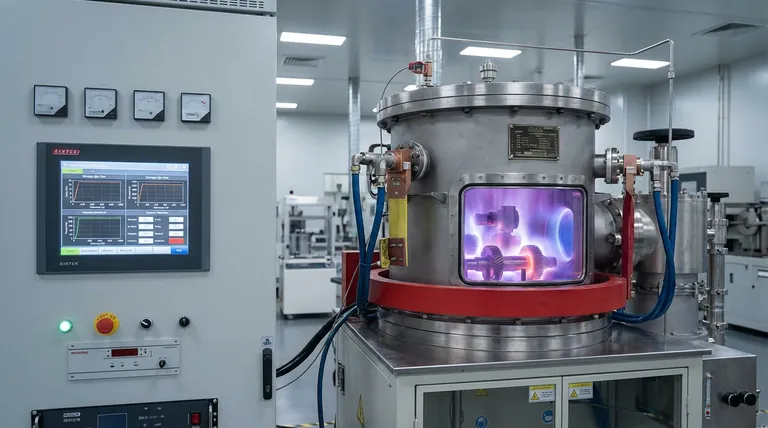

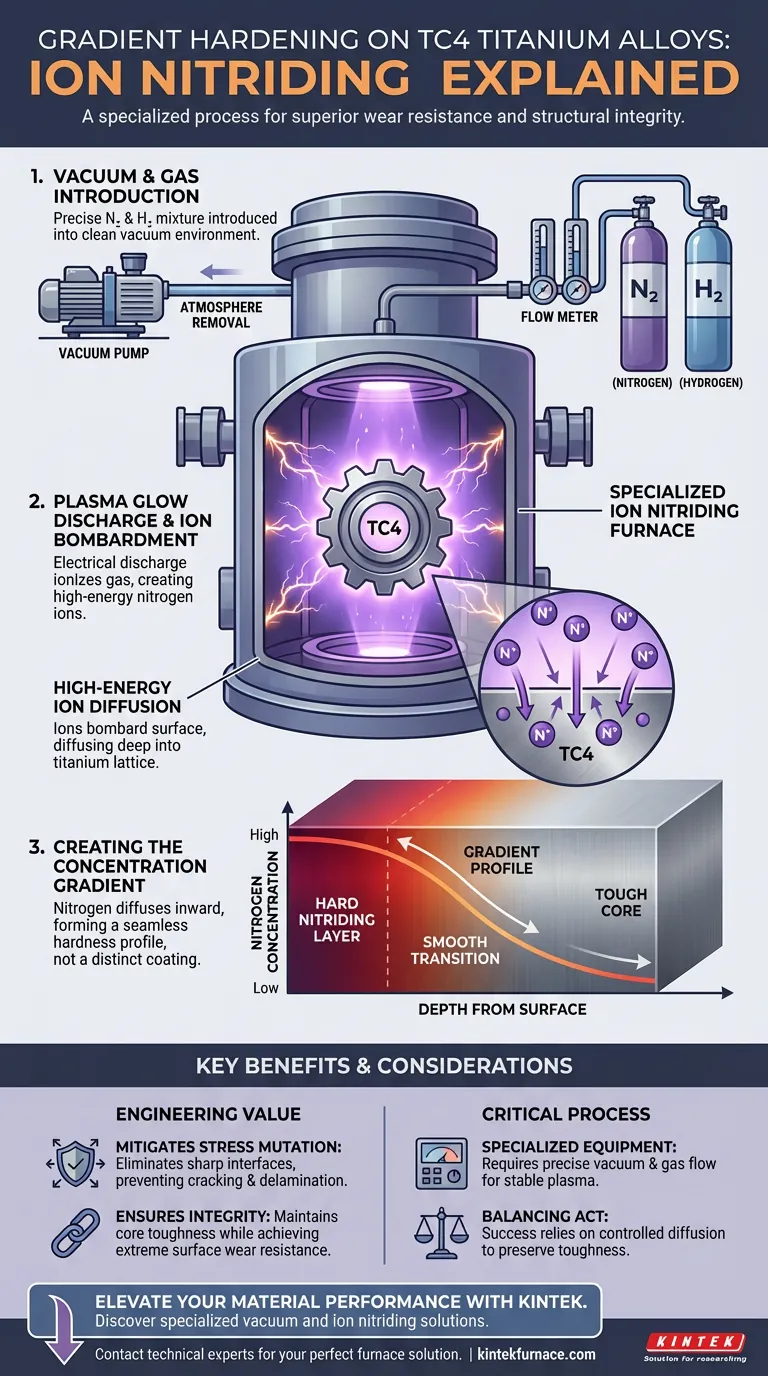

Un four spécialisé de nitruration ionique réalise un durcissement par gradient en introduisant un mélange contrôlé de gaz d'azote et d'hydrogène dans un environnement sous vide. Cette configuration utilise une décharge luminescente plasma pour générer des ions d'azote de haute énergie qui bombardent la surface de l'alliage de titane TC4. Au lieu de simplement revêtir le matériau, ces ions diffusent dans le substrat, créant un gradient de concentration d'azote sans couture qui durcit la surface de l'intérieur.

La valeur fondamentale de ce processus réside dans sa capacité à créer un profil de durcissement qui passe progressivement d'une surface dure au substrat d'origine. Cette structure de gradient élimine efficacement les changements de contrainte abrupts, préservant la ténacité structurelle de l'alliage tout en améliorant considérablement la résistance à l'usure.

La mécanique de la diffusion par plasma

Établissement de l'environnement sous vide

Le processus commence par la fixation de l'alliage de titane TC4 dans un four spécialisé. La chambre est évacuée pour créer un vide, garantissant un environnement propre et exempt de contaminants atmosphériques.

Introduction du mélange gazeux

Une fois le vide établi, un mélange précis de gaz d'azote et d'hydrogène est introduit. Cette composition gazeuse spécifique est la matière première nécessaire à la réaction chimique de durcissement.

Génération de la décharge luminescente

Le four initie une décharge luminescente plasma dans le mélange gazeux. Ce phénomène électrique ionise le gaz, créant un champ de plasma de haute énergie entourant les composants en titane.

Bombardement ionique et diffusion

Les ions d'azote chargés positivement sont accélérés par le champ électrique et bombardent la surface du TC4 avec une énergie significative. Ces ions ne s'arrêtent pas à la surface ; ils pénètrent et diffusent profondément dans le réseau de titane.

La valeur technique du durcissement par gradient

Création d'un gradient de concentration

À mesure que les ions d'azote diffusent vers l'intérieur, ils forment une couche de nitruration caractérisée par un profil de distribution spécifique. La concentration d'azote est la plus élevée à la surface et diminue progressivement à mesure qu'elle atteint les profondeurs du matériau.

Atténuation de la mutation des contraintes

Un avantage essentiel de cette technique est l'atténuation de la mutation des contraintes. Dans les revêtements traditionnels, une interface nette entre une coque dure et un noyau mou peut entraîner des fissures ou une délamination.

Assurer l'intégrité structurelle

Étant donné que le durcissement est un gradient plutôt qu'une couche distincte, il n'y a pas de discontinuité abrupte dans les propriétés mécaniques. Cela permet à l'alliage TC4 de conserver sa ténacité globale et sa ductilité, même si la surface est extrêmement dure.

Considérations critiques du processus

Dépendance à l'égard d'équipements spécialisés

Pour obtenir ce gradient spécifique, il faut un four capable de maintenir un vide stable et des contrôles de débit de gaz précis. Les fours de traitement thermique standard ne peuvent pas générer la décharge luminescente plasma requise pour le bombardement ionique.

Équilibrer dureté et ténacité

Le succès du processus repose sur le mécanisme de diffusion. Si les ions ne diffusent pas correctement, le gradient ne se formera pas et les avantages concernant la mutation des contraintes et la préservation de la ténacité seront perdus.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composants en alliage de titane TC4, réfléchissez à la manière dont ce processus correspond à vos exigences d'ingénierie spécifiques.

- Si votre objectif principal est la durabilité de surface : Utilisez ce processus pour maximiser la dureté de surface grâce à une concentration d'azote élevée sans risquer la délamination du revêtement.

- Si votre objectif principal est l'intégrité structurelle : fiez-vous à la diffusion par gradient pour éviter les concentrations de contraintes et maintenir la ténacité du noyau essentielle pour les applications de support de charge.

En intégrant la surface dure directement dans le substrat, vous obtenez un matériau à la fois résistant à l'usure et structurellement solide.

Tableau récapitulatif :

| Phase du processus | Action | Résultat |

|---|---|---|

| Configuration sous vide | Évacuation de la chambre | Élimine les contaminants pour une réaction pure |

| Génération de plasma | Décharge luminescente de $N_2$ & $H_2$ | Crée des ions d'azote de haute énergie |

| Bombardement ionique | Diffusion d'énergie cinétique | L'azote pénètre le réseau de titane |

| Formation du gradient | Distribution de concentration | Transition en douceur de la dureté vers le noyau |

| Résultat final | Intégration structurelle | Élimine la mutation des contraintes et la délamination |

Améliorez les performances de vos matériaux avec KINTEK

Votre application exige une résistance extrême à l'usure sans sacrifier la ténacité structurelle ? KINTEK fournit des solutions spécialisées de vide et de nitruration ionique de pointe, adaptées aux alliages avancés comme le TC4. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Ne vous contentez pas de revêtements de surface ; obtenez un durcissement par gradient profond avec des équipements conçus pour la précision. Contactez nos experts techniques dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Hongyu Li, Shusheng Xu. Enhanced Friction and Wear Properties of TiN/MoS2 Composite Coating on the Surface of Plasma Nitrided Ti6Al4V Alloy. DOI: 10.3390/lubricants13010037

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels avantages offre le four à atmosphère de recuit de type caisse ? Obtenez un contrôle supérieur du traitement thermique

- Quel est le but du traitement thermique sous atmosphère d'azote pour ZnS/CeO2 ? Optimisez votre processus de synthèse

- Comment se comparent le contrôle de la température et l'uniformité entre les fours à sole mobile (box furnaces) et les fours à atmosphère contrôlée (atmosphere furnaces) ? Obtenez précision et cohérence

- Quelles sont les orientations possibles d'un four à cornue et leurs utilisations typiques ? Choisissez la configuration adaptée à votre processus

- Quels sont les avantages d'un four à atmosphère contrôlée par rapport aux fours tubulaires ? Contrôle supérieur du processus pour les matériaux sensibles

- Pourquoi utiliser un four de déliantage à l'azote pour le 17-4PH ? Assurer des liaisons métalliques pures et prévenir l'oxydation

- Pourquoi le contrôle programmable de la température est-il requis dans un four électrique de laboratoire ? Maîtriser la précision du durcissement des composites

- Quel est le but principal de l'utilisation d'une étuve de séchage à température constante dans le prétraitement de la bagasse de canne à sucre ? Découvrez pourquoi