Dans la fabrication moderne, un four à atmosphère inerte est essentiel car il crée un environnement chimiquement non réactif pour le traitement à haute température. Cette atmosphère contrôlée empêche les réactions indésirables, principalement l'oxydation et la contamination, ce qui est crucial pour assurer l'intégrité, la performance et la qualité des matériaux avancés dans des industries allant de la métallurgie aux semi-conducteurs.

La véritable valeur d'un four à atmosphère inerte n'est pas seulement sa capacité à chauffer les matériaux, mais son pouvoir de contrôler l'environnement chimique pendant ce chauffage. Ce contrôle permet d'obtenir des propriétés matérielles spécifiques qui sont tout simplement inaccessibles à l'air libre.

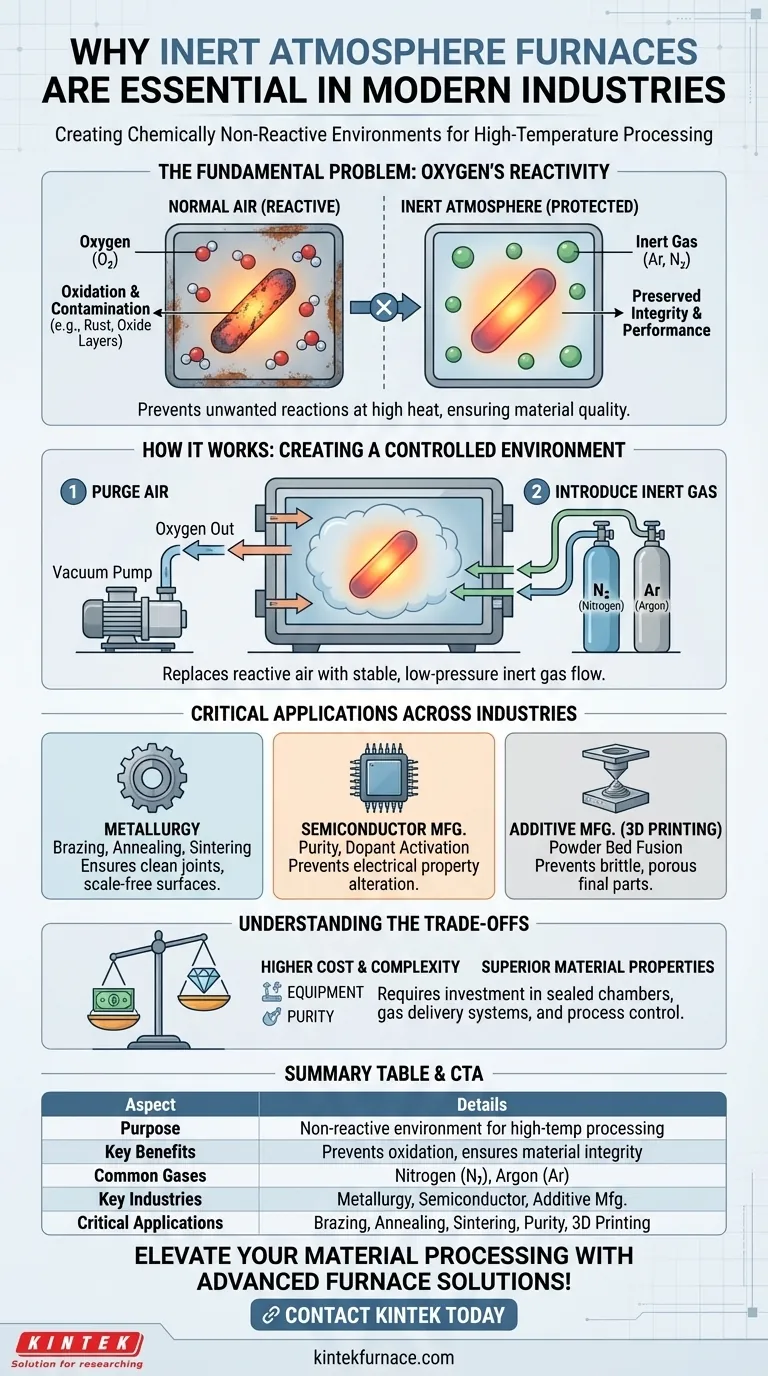

Le problème fondamental : la réactivité de l'oxygène

Pourquoi l'air normal pose problème

À température ambiante, l'oxygène de l'air est relativement bénin. Cependant, aux hautes températures requises pour des processus tels que le brasage, le recuit ou le frittage, l'oxygène devient extrêmement réactif.

Cette réactivité provoque l'oxydation — le même processus chimique qui fait rouiller le fer. Lors du traitement de métaux ou de matériaux sensibles, cela entraîne la formation de couches d'oxyde indésirables à la surface du matériau.

L'impact de l'oxydation et de la contamination

L'oxydation et d'autres formes de contamination ne sont pas des problèmes mineurs ; elles dégradent fondamentalement le matériau.

Ces réactions indésirables peuvent réduire considérablement l'intégrité structurelle d'un matériau, créer des points faibles dans les joints soudés, altérer les propriétés électriques d'un semi-conducteur ou entraîner une défaillance totale du composant. Pour les applications de haute performance, même des niveaux microscopiques de contamination peuvent être catastrophiques.

Comment les fours à atmosphère inerte offrent la solution

Création d'un environnement contrôlé

Un four à atmosphère inerte résout ce problème en éliminant systématiquement l'atmosphère réactive (l'air) et en la remplaçant par une atmosphère non réactive.

Ceci est généralement réalisé en purgant d'abord la chambre scellée du four pour éliminer l'oxygène. Ensuite, un flux continu et à basse pression d'un gaz inerte est introduit pour maintenir un environnement propre et exempt d'oxygène pendant tout le cycle de chauffage et de refroidissement.

Le rôle des gaz inertes

Les gaz inertes les plus couramment utilisés sont l'Azote (N₂) et l'Argon (Ar).

Ces gaz sont choisis parce qu'ils sont chimiquement stables et ne réagiront pas avec les matériaux traités, même à des températures extrêmes. Cela garantit que les seuls changements apportés au matériau sont ceux prévus par le traitement thermique lui-même.

Applications critiques à travers les industries

Métallurgie : Brasage, recuit et frittage

En métallurgie, les atmosphères inertes sont cruciales pour l'assemblage, la mise en forme et le renforcement des métaux. Lors du brasage, un gaz inerte empêche la formation d'oxydes, ce qui entraverait autrement l'écoulement du métal d'apport et créerait un joint faible.

Pour le recuit, le processus de chauffage et de refroidissement visant à adoucir un métal et à relâcher les contraintes internes, une atmosphère inerte assure un fini de surface propre et brillant, exempt de calamine.

Fabrication de semi-conducteurs : Pureté et précision

L'industrie des semi-conducteurs repose sur une pureté absolue. Les processus tels que l'activation des dopants ou le recuit des couches minces doivent avoir lieu dans un environnement sans oxygène.

Même des traces d'oxygène peuvent contaminer la tranche de silicium, modifiant ses propriétés électriques et rendant les microcircuits résultants inutilisables. Une atmosphère inerte est le seul moyen de garantir la pureté et la fiabilité requises.

Fabrication additive : Fusion sur lit de poudre

Dans l'impression 3D de métaux, comme la fusion sur lit de poudre, de fines poudres métalliques sont fondues couche par couche avec un laser ou un faisceau d'électrons.

Ces poudres ont un rapport surface/volume énorme, ce qui les rend incroyablement sensibles à l'oxydation. Leur traitement dans une atmosphère inerte est essentiel pour empêcher la formation d'oxydes qui entraîneraient une pièce finale cassante, poreuse et structurellement compromise.

Comprendre les compromis

Coût et complexité

Les systèmes à atmosphère inerte sont intrinsèquement plus complexes et plus coûteux que les fours à air standard. Ils nécessitent des chambres hermétiquement scellées, des systèmes sophistiqués de distribution et de surveillance des gaz, ainsi que des pompes à vide, ce qui augmente tous l'investissement initial.

Coûts opérationnels

Au-delà de l'achat initial, il existe un coût opérationnel continu lié à la consommation de gaz inertes. L'approvisionnement, le stockage et la manutention de bouteilles de gaz de haute pureté ou de réservoirs en vrac doivent être pris en compte dans le coût total de possession.

Exigences de contrôle des processus

L'utilisation d'un four à atmosphère inerte exige un contrôle de processus plus rigoureux. Les opérateurs doivent être formés pour gérer les débits de gaz, surveiller les fuites et s'assurer que la pureté atmosphérique reste dans des spécifications strictes pendant tout le cycle de processus pour garantir le succès.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend entièrement de la nature chimique de votre matériau et de vos exigences de qualité finales.

- Si votre objectif principal est l'intégrité et la résistance du matériau : Une atmosphère inerte est non négociable pour le traitement thermique des métaux réactifs, le brasage des joints critiques ou le frittage des poudres métalliques.

- Si votre objectif principal est la pureté électronique ou chimique : Pour les applications dans les semi-conducteurs, les implants médicaux ou l'aérospatiale, un environnement inerte est le seul moyen d'éviter une contamination nuisible à la performance.

- Si votre objectif principal est des matériaux sensibles aux coûts et non réactifs : Pour le traitement thermique simple de matériaux qui ne s'oxydent pas facilement, un four à air standard est souvent un choix plus économique et parfaitement suffisant.

En fin de compte, maîtriser votre matériau nécessite d'abord de maîtriser son environnement.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Crée un environnement non réactif pour le traitement à haute température |

| Avantages clés | Prévient l'oxydation et la contamination, assure l'intégrité et la performance des matériaux |

| Gaz courants | Azote (N₂), Argon (Ar) |

| Industries clés | Métallurgie, Fabrication de semi-conducteurs, Fabrication additive |

| Applications critiques | Brasage, Recuit, Frittage, Activation des dopants, Fusion sur lit de poudre |

| Compromis | Coût initial plus élevé, dépenses de gaz opérationnelles, besoin d'un contrôle rigoureux du processus |

Améliorez votre traitement des matériaux avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à sole mobile (Muffle), à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, que ce soit en métallurgie, dans les semi-conducteurs ou dans la fabrication additive. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de vos processus et la qualité de vos matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances