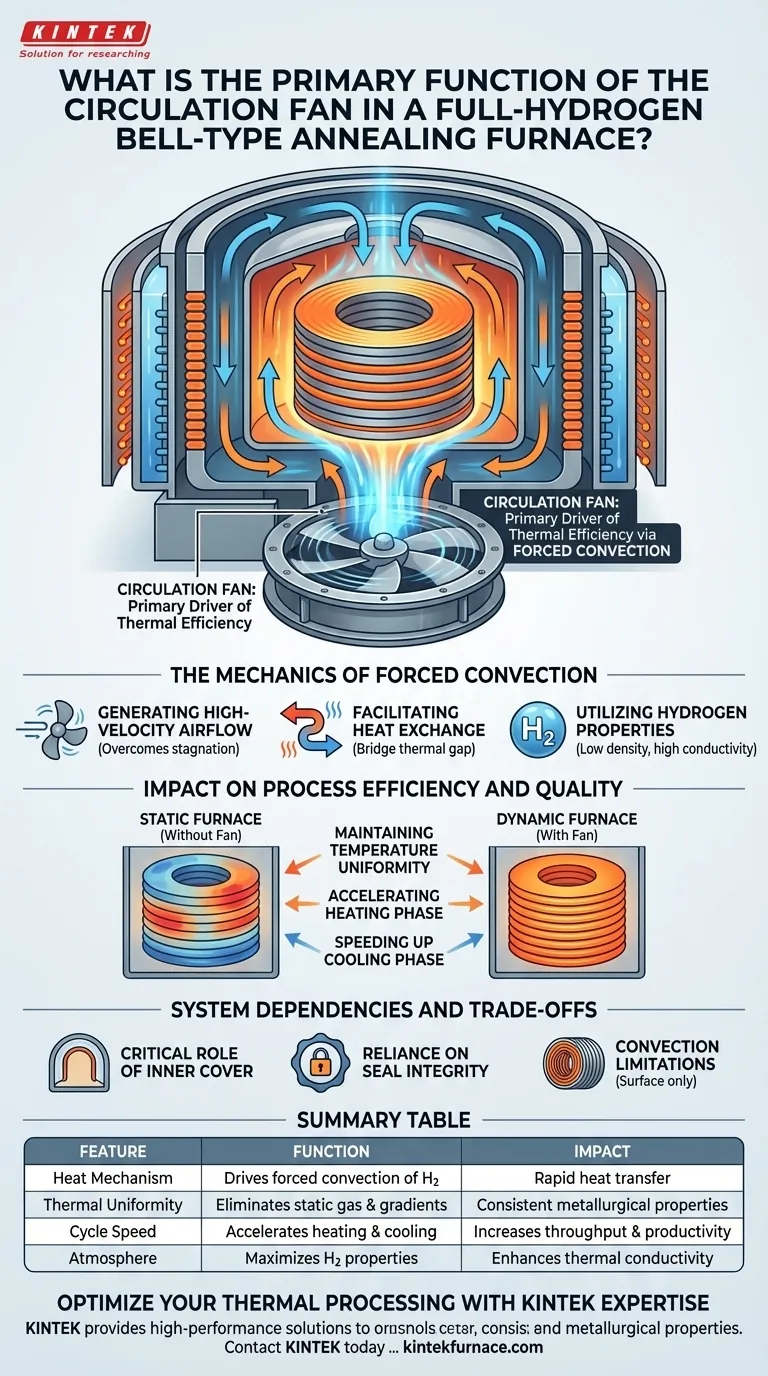

Le ventilateur de circulation est le principal moteur de l'efficacité thermique dans un four de recuit cloche à hydrogène pur. Sa fonction spécifique est de forcer la circulation à grande vitesse des gaz protecteurs, tels que l'hydrogène de haute pureté, créant ainsi un environnement dynamique à l'intérieur de la couverture intérieure scellée. Ce mouvement génère une convection forcée, qui est le mécanisme essentiel pour transférer la chaleur rapidement et uniformément entre la source de chaleur et les bobines d'acier.

En transformant l'atmosphère protectrice d'un gaz statique en un milieu thermique dynamique, le ventilateur de circulation élimine les gradients de température et réduit considérablement les temps de cycle pour le chauffage et le refroidissement.

La mécanique de la convection forcée

Génération d'un flux d'air à grande vitesse

Le ventilateur fonctionne en entraînant mécaniquement le gaz protecteur, généralement de l'hydrogène de haute pureté, à grande vitesse. Cela surmonte la tendance naturelle des gaz à stagner, qui agirait autrement comme un isolant thermique.

Facilitation de l'échange de chaleur

Le rôle principal de cette circulation est de combler le fossé thermique entre la source de chaleur et la charge de travail. Le ventilateur déplace le gaz chauffé de la surface de la couverture intérieure directement vers les bobines d'acier, assurant un transfert d'énergie efficace.

Utilisation des propriétés de l'hydrogène

L'hydrogène est choisi pour sa faible densité et sa conductivité thermique élevée. Le ventilateur exploite ces propriétés, déplaçant le gaz rapidement pour maximiser le taux d'absorption ou de dissipation de chaleur par le métal.

Impact sur l'efficacité et la qualité du processus

Maintien de l'uniformité de la température

Un four statique développe inévitablement des points chauds et froids. Le ventilateur de circulation assure un champ de température uniforme dans tout le four, garantissant que chaque partie de la bobine d'acier reçoit exactement le même traitement thermique.

Accélération de la phase de chauffage

Grâce à la convection forcée, le système amène les bobines d'acier à la température de maintien requise beaucoup plus rapidement que ce que le rayonnement seul pourrait accomplir. Cela se traduit directement par un débit et une productivité plus élevés.

Accélération de la phase de refroidissement

Le ventilateur est tout aussi essentiel après la fin du temps de maintien. Il éloigne activement la chaleur des bobines chaudes vers les parois de la couverture intérieure, où les méthodes de refroidissement externes (air ou pulvérisation d'eau) dissipent l'énergie.

Dépendances du système et compromis

Le rôle essentiel de la couverture intérieure

Le ventilateur ne fonctionne pas isolément ; il fonctionne dans les limites strictes de la couverture intérieure. Comme indiqué dans votre contexte supplémentaire, cette couverture agit à la fois comme une barrière physique et un intermédiaire de transfert de chaleur.

Dépendance à l'intégrité du joint

Étant donné que le ventilateur fait circuler l'atmosphère à grande vitesse, l'intégrité du joint de la couverture intérieure est primordiale. Si le joint échoue, le ventilateur fera circuler efficacement des contaminants, détruisant l'environnement à haute réduction requis pour un recuit propre.

Limites de la convection

Bien que le ventilateur maximise le transfert de chaleur externe, il ne peut pas forcer le gaz entre les couches serrées d'une bobine d'acier. La chaleur doit toujours se conduire à travers le métal lui-même, ce qui signifie que le ventilateur maximise l'exposition de la surface mais ne peut pas surmonter un enroulement ou un empilement de bobines défectueux.

Faire le bon choix pour votre objectif

Pour optimiser les performances de votre four de recuit, vous devez considérer le ventilateur de circulation comme le cœur du cycle thermique.

- Si votre objectif principal est d'augmenter le débit : Privilégiez les ventilateurs haute performance capables de maximiser la vitesse de convection pour réduire les temps de montée en chauffage et en refroidissement.

- Si votre objectif principal est la cohérence métallurgique : Assurez-vous que le fonctionnement de votre ventilateur est calibré pour maintenir une uniformité thermique parfaite, éliminant ainsi le risque de propriétés mécaniques inégales dans l'acier.

Le ventilateur de circulation transforme l'atmosphère protectrice d'un bouclier chimique passif en un outil actif à haute vitesse pour une gestion thermique précise.

Tableau récapitulatif :

| Caractéristique | Fonction du ventilateur de circulation | Impact sur le processus |

|---|---|---|

| Mécanisme de chaleur | Entraîne la convection forcée du gaz hydrogène | Transfert de chaleur rapide entre la source et les bobines |

| Uniformité thermique | Élimine le gaz statique et les gradients de température | Assure des propriétés métallurgiques cohérentes |

| Vitesse de cycle | Accélère les phases de chauffage et de refroidissement | Augmente le débit et la productivité du four |

| Atmosphère | Maximise les propriétés de l'hydrogène de haute pureté | Améliore la conductivité thermique et la finition de surface |

Optimisez votre traitement thermique avec l'expertise KINTEK

Ne laissez pas un transfert de chaleur inefficace limiter votre productivité. KINTEK fournit des solutions haute température haute performance soutenues par une R&D et une fabrication expertes. Nos systèmes, y compris les fours Muffle, Tube, rotatifs, sous vide et CVD, sont entièrement personnalisables pour répondre à vos exigences uniques en laboratoire et dans l'industrie.

Que vous ayez besoin d'améliorer l'uniformité de la température ou d'accélérer les cycles de refroidissement, nos ingénieurs sont prêts à vous aider à obtenir des résultats supérieurs. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre technologie thermique avancée peut dynamiser votre prochain projet.

Guide Visuel

Références

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principaux objectifs de l'utilisation d'une atmosphère inerte ? Prévenir l'oxydation et assurer la sécurité des processus

- Quelles sont les principales utilisations des fours à cornue dans les environnements industriels ? Essentiel pour le traitement des matériaux à haute température

- Quels sont les avantages environnementaux globaux de l'utilisation d'un four à atmosphère contrôlée ? Réduire les déchets et améliorer l'efficacité

- Qu'est-ce qu'une atmosphère réductrice dans un four ? Essentiel pour prévenir l'oxydation et améliorer les propriétés des matériaux

- Comment le four d'atmosphère de recuit de type caisson améliore-t-il la qualité des matériaux ? Améliorer la résistance, la ductilité et l'intégrité de surface

- Comment un four à atmosphère contrôlée assure-t-il précision et fiabilité ? Débloquez un traitement constant des matériaux

- Comment un four à moufle sous atmosphère est-il utilisé dans la recherche sur les propriétés des matériaux ? Libérez la précision en science des matériaux

- Quelle est la température maximale qu'un four à atmosphère sous vide partiel peut atteindre ? Débloquez des solutions de traitement thermique de précision