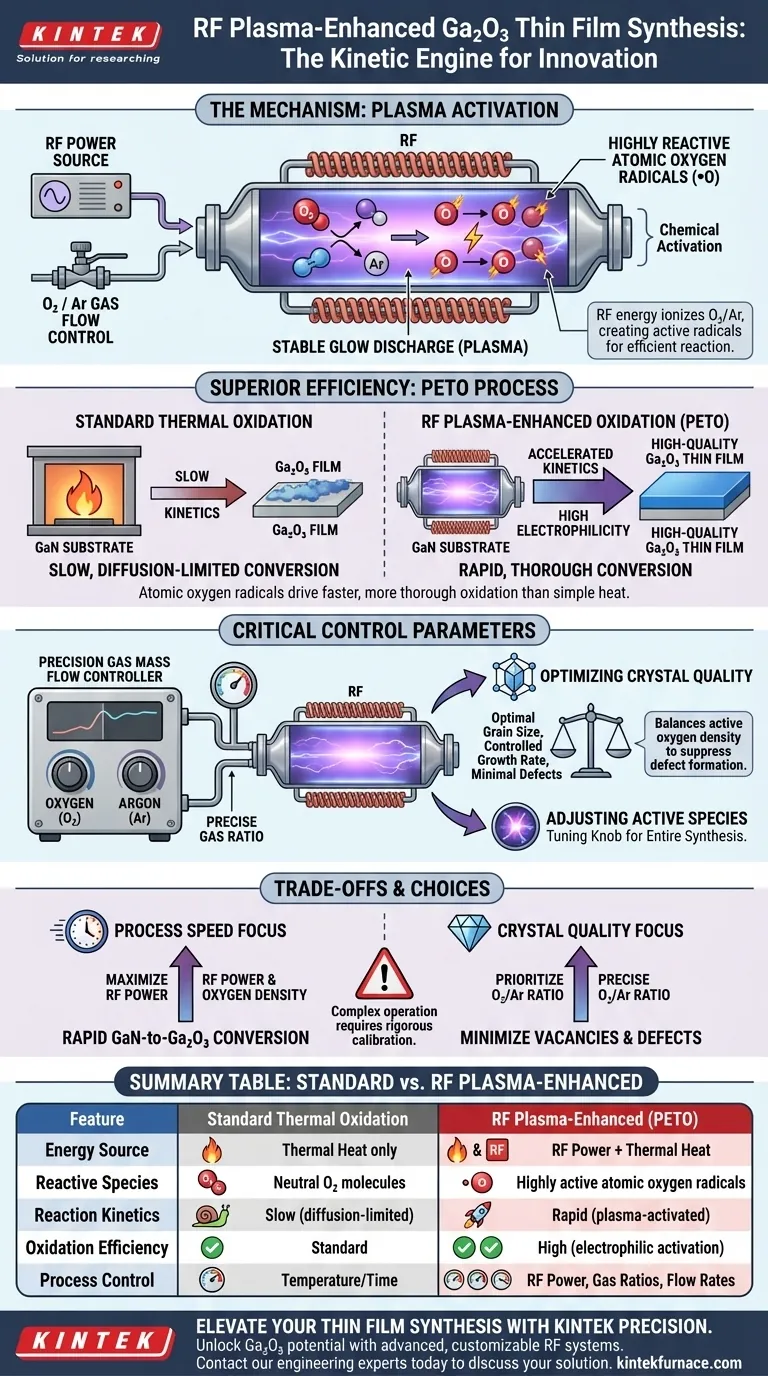

Un four tubulaire horizontal à plasma activé par radiofréquence (RF) agit comme le moteur cinétique pour la synthèse de films minces d'oxyde de gallium (Ga2O3), spécifiquement par le processus d'oxydation thermique assistée par plasma (PETO).

En utilisant une source d'alimentation RF pour générer une décharge luminescente stable, le four ionise un mélange d'oxygène et d'argon dans un état de plasma très actif. Ce processus crée des radicaux d'oxygène atomique d'une grande activité chimique, ce qui entraîne l'oxydation du nitrure de gallium (GaN) en oxyde de gallium beaucoup plus efficacement que les méthodes thermiques standard.

Point clé à retenir Alors que les fours traditionnels s'appuient principalement sur la chaleur pour piloter les réactions, cet équipement utilise l'énergie RF pour activer chimiquement l'atmosphère. Cela permet une conversion rapide et de haute qualité des matériaux en substituant l'énergie thermique simple par des radicaux d'oxygène atomique très réactifs.

Le Mécanisme d'Activation du Plasma

Génération d'une Décharge Luminescente Stable

La fonction fondamentale du four est d'appliquer une puissance de radiofréquence (RF) à l'environnement gazeux à l'intérieur du tube.

Cette énergie excite les molécules de gaz, créant une décharge luminescente stable. Cet état est le précurseur d'un traitement plasma efficace.

Création d'Espèces Hautement Réactives

À l'intérieur du four, l'énergie RF ionise un mélange spécifique d'oxygène (O2) et d'argon (Ar).

Cette ionisation décompose les molécules d'oxygène stables en radicaux d'oxygène atomique. Ces radicaux possèdent une forte électrophilie et une grande activité chimique, ce qui les rend significativement plus agressifs pour piloter les réactions chimiques que les molécules d'oxygène neutres.

Efficacité Supérieure à la Diffusion Standard

Accélération de la Réaction

Les fours à diffusion standard s'appuient fortement sur des températures élevées pour forcer l'oxydation, ce qui peut être un processus lent.

En revanche, le four à plasma RF accélère la cinétique de réaction grâce à la haute énergie des radicaux d'oxygène atomique. Cela accélère considérablement la conversion des substrats de nitrure de gallium (GaN) en films minces d'oxyde de gallium (Ga2O3).

Efficacité d'Oxydation Améliorée

La nature "active" du plasma garantit que l'oxydation est non seulement plus rapide, mais aussi plus complète.

La forte électrophilie des radicaux d'oxygène assure qu'ils réagissent facilement avec le substrat, améliorant l'efficacité globale du processus d'oxydation par rapport à l'oxydation thermique passive.

Paramètres de Contrôle Critiques

Le Rôle du Débit Massique de Gaz

Pour exploiter efficacement la puissance du plasma, le four doit être associé à un système de contrôle de débit massique de gaz de haute précision.

Ce système régule avec précision les rapports de débit d'oxygène et d'argon. Ce rapport est le "bouton de réglage" de l'ensemble du processus de synthèse.

Optimisation de la Qualité Cristalline

En ajustant finement le mélange gazeux, les opérateurs peuvent contrôler la densité des espèces d'oxygène actives dans le plasma.

Ce contrôle précis est essentiel pour supprimer la formation de défauts. Un rapport de gaz équilibré permet d'obtenir des films avec une taille de grain optimale, des vitesses de croissance contrôlées et des concentrations minimales de lacunes d'oxygène.

Comprendre les Compromis

L'Équilibre entre Réactivité et Qualité

Alors que le plasma RF améliore la vitesse, le rapport oxygène/argon crée une dépendance critique.

Si le rapport n'est pas optimisé, la densité des espèces d'oxygène actives peut devenir trop élevée ou trop faible. Ce déséquilibre peut entraîner une augmentation des lacunes d'oxygène ou une mauvaise structure cristalline, annulant les avantages de l'amélioration par plasma.

Complexité de l'Opération

Contrairement à un simple four thermique, ce système introduit des variables qui doivent être gérées activement.

Obtenir la "recette" parfaite pour la taille des grains et la vitesse de croissance nécessite un étalonnage rigoureux de la puissance RF et des rapports de débit de gaz, exigeant un niveau de contrôle de processus plus élevé que les méthodes de diffusion standard.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité d'un four à plasma RF, alignez vos paramètres de processus sur vos exigences de sortie spécifiques :

- Si votre objectif principal est la Vitesse du Processus : Maximisez la densité des radicaux d'oxygène atomique via la puissance RF pour accélérer le taux de conversion GaN-Ga2O3.

- Si votre objectif principal est la Qualité Cristalline : Privilégiez la précision du rapport Oxygène/Argon pour minimiser les lacunes d'oxygène et supprimer la formation de défauts.

Le succès de ce processus repose non seulement sur la génération de plasma, mais sur le contrôle précis de l'activité chimique des radicaux d'oxygène qu'il crée.

Tableau Récapitulatif :

| Caractéristique | Oxydation Thermique Standard | RF Plasma-Enhancé (PETO) |

|---|---|---|

| Source d'Énergie | Chaleur thermique uniquement | Puissance RF + Chaleur thermique |

| Espèces Réactives | Molécules O2 neutres | Radicaux d'oxygène atomique hautement actifs |

| Cinétique de Réaction | Lente (limitée par diffusion) | Rapide (activée par plasma) |

| Efficacité d'Oxydation | Standard | Élevée (activation électrophile) |

| Contrôle du Processus | Température/Temps | Puissance RF, Rapports de Gaz, Débits |

Élevez Votre Synthèse de Films Minces avec la Précision KINTEK

Libérez tout le potentiel de la recherche sur l'oxyde de gallium (Ga2O3) avec les systèmes avancés à plasma RF de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire. Que vous optimisiez la qualité cristalline ou que vous accélériez la cinétique de réaction, nos fours spécialisés à haute température offrent la stabilité et le contrôle dont vos innovations ont besoin.

Prêt à transformer votre synthèse de matériaux ? Contactez nos experts en ingénierie dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels types de films minces sont couramment associés aux procédés PECVD ? Découvrez les solutions de dépôt à basse température

- Quel est le mécanisme du PECVD ? Une solution à basse température pour le dépôt de couches minces

- Quels sont les avantages globaux du PECVD résumés ? Débloquez les couches minces de haute qualité à basse température

- Quelle est l'importance du PECVD dans la production de cellules solaires à base de GaAs ? Stimulez l'efficacité grâce au dépôt de couches à basse température

- Comment le PECVD se compare-t-il au LPCVD ? Choisissez la bonne méthode de CVD pour votre laboratoire

- Pourquoi les systèmes PECVD sont-ils très appréciés dans l'industrie des semi-conducteurs ? Débloquez des films minces de haute qualité à basse température

- Comment la composition du film est-elle contrôlée en PECVD ? Maîtrisez le dépôt précis de couches minces

- Quel est le rôle de l'espacement entre la pomme de douche et le susceptor dans le PECVD ? Optimiser l'uniformité du film et le taux de dépôt