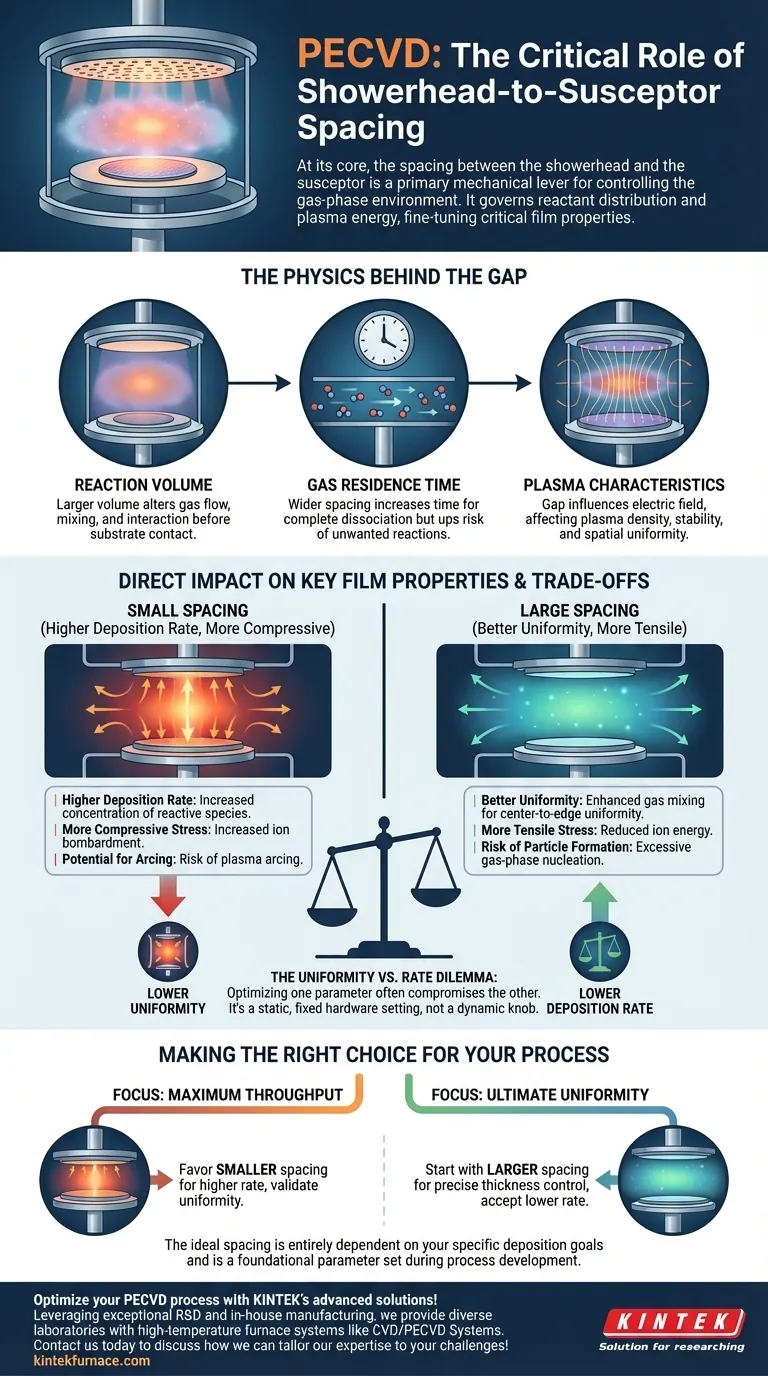

Fondamentalement, l'espacement entre la pomme de douche et le susceptor est un levier mécanique principal pour contrôler l'environnement en phase gazeuse dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD). Cet entrefer gouverne directement la distribution des gaz réactifs et l'énergie du plasma, ce qui permet ensuite aux ingénieurs d'ajuster finement les propriétés critiques du film telles que l'uniformité au sein de la tranche, le taux de dépôt et la contrainte intrinsèque du film.

L'ajustement de l'espacement pomme de douche-suscepteur n'est pas seulement un changement géométrique ; il modifie fondamentalement le volume de réaction, le temps de résidence des gaz et les caractéristiques du plasma. Maîtriser ce paramètre consiste à trouver l'équilibre optimal entre le taux de dépôt et la qualité du film pour un processus spécifique.

La physique derrière l'entrefer

Dans une chambre PECVD, l'espace entre la pomme de douche qui distribue le gaz et le susceptor qui maintient le substrat n'est pas vide. C'est le volume de réaction actif où le plasma est généré et où les précurseurs sont décomposés en espèces réactives qui forment finalement le film mince.

Définir le volume de réaction

La distance dicte le volume dans lequel les réactions critiques en phase gazeuse se produisent. Un volume plus grand (entrefer plus large) modifie la manière dont les gaz s'écoulent, se mélangent et interagissent avec le plasma avant d'atteindre la surface du substrat.

Gouverner le temps de résidence des gaz

Un espacement plus large augmente le temps moyen qu'une molécule de précurseur passe dans le plasma avant d'atteindre la tranche ou d'être évacuée. Ce temps de résidence plus long peut conduire à une dissociation plus complète, mais augmente également le risque de réactions gazeuses indésirables et de formation de particules.

Moduler les caractéristiques du plasma

La distance de l'entrefer influence le champ électrique entre les deux plaques parallèles (pomme de douche et susceptor). Cela affecte la densité, la stabilité et l'uniformité spatiale du plasma, ce qui a un impact direct sur l'uniformité du flux d'ions et de radicaux bombardant la surface de la tranche.

Impact direct sur les propriétés clés du film

Modifier l'espacement fournit une méthode puissante, bien que grossière, pour ajuster les caractéristiques finales du film. Les effets sont interconnectés et découlent des changements physiques décrits ci-dessus.

Atteindre l'uniformité au sein de la tranche

C'est souvent la raison principale pour ajuster l'espacement. Un entrefer plus grand peut permettre aux gaz réactifs de se mélanger plus complètement avant d'atteindre la tranche, ce qui peut améliorer l'uniformité du centre au bord. Les réactifs épuisés au centre de la tranche ont plus d'opportunités d'être réapprovisionnés par le gaz frais diffusant depuis les côtés.

Contrôler le taux de dépôt

Le taux de dépôt est très sensible à l'espacement. Un entrefer plus petit augmente la concentration et le flux d'espèces réactives atteignant le substrat, conduisant à un taux de dépôt plus élevé. Inversement, un entrefer plus grand réduit ce flux car les espèces ont plus de chances de se recombiner ou d'être pompées, diminuant ainsi le taux de dépôt.

Ajuster la contrainte du film

La contrainte du film est influencée par des facteurs tels que l'énergie du bombardement ionique et la densité du film. Un entrefer plus grand peut modifier la gaine de plasma, réduisant potentiellement l'énergie des ions frappant la tranche, ce qui peut déplacer la contrainte dans une direction plus de traction. Un entrefer plus petit et plus intense peut augmenter le bombardement, rendant souvent le film plus compressif.

Comprendre les compromis

Ajuster l'espacement de la pomme de douche est un jeu de compromis. L'optimisation d'un paramètre se fait souvent au détriment d'un autre.

Le dilemme uniformité contre taux

Le compromis le plus fondamental est entre l'uniformité et le taux de dépôt. Les ingénieurs augmentent souvent l'espacement pour obtenir une meilleure uniformité du film, mais doivent accepter la conséquence d'un processus plus lent, ce qui réduit le débit de tranches.

Stabilité du processus et formation de particules

Un très petit entrefer peut être instable, augmentant le risque d'arc de plasma entre la pomme de douche et le substrat. Un très grand entrefer peut conduire à une nucléation gazeuse excessive, où des particules se forment dans le volume du plasma puis tombent sur la tranche, créant des défauts.

Un paramètre statique, pas dynamique

Il est crucial de comprendre que sur la plupart des équipements PECVD commerciaux, l'espacement de la pomme de douche n'est pas un "bouton" facilement réglable pour chaque cycle. C'est un réglage matériel qui est généralement fixé lors de l'installation ou de l'optimisation d'un processus de film spécifique. L'ajuster nécessite souvent de rompre le vide et un effort important de la part du technicien.

Faire le bon choix pour votre processus

L'espacement idéal dépend entièrement des objectifs spécifiques de votre processus de dépôt. C'est un paramètre fondamental défini lors du développement du processus pour établir les performances de base de l'équipement.

- Si votre objectif principal est le débit maximal : Vous favoriserez probablement un espacement plus petit pour atteindre un taux de dépôt plus élevé, mais vous devrez vérifier soigneusement que l'uniformité du film et la défectuosité restent dans les spécifications.

- Si votre objectif principal est l'uniformité ultime du film : Vous commencerez avec un espacement plus grand, acceptant le taux plus faible comme un compromis nécessaire pour obtenir un contrôle précis de l'épaisseur sur toute la tranche.

- Si vous développez un nouveau processus : Traitez l'espacement comme une variable clé à explorer lors de la caractérisation initiale pour trouver une fenêtre de processus stable qui équilibre le taux, l'uniformité et la contrainte.

Comprendre comment ce seul paramètre géométrique influence la physique complexe à l'intérieur de la chambre est fondamental pour maîtriser votre processus PECVD.

Tableau récapitulatif :

| Propriété | Effet d'un petit espacement | Effet d'un grand espacement |

|---|---|---|

| Taux de dépôt | Plus élevé | Plus faible |

| Uniformité du film | Peut diminuer | S'améliore |

| Contrainte du film | Plus compressive | Plus de traction |

| Stabilité du processus | Risque d'arc électrique | Risque de formation de particules |

Optimisez votre processus PECVD avec les solutions avancées de KINTEK ! En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des systèmes CVD/PECVD, des fours Muflés, Tubulaires, Rotatifs, sous Vide et Atmosphériques. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la qualité et le débit du film. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter notre expertise à vos défis !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive