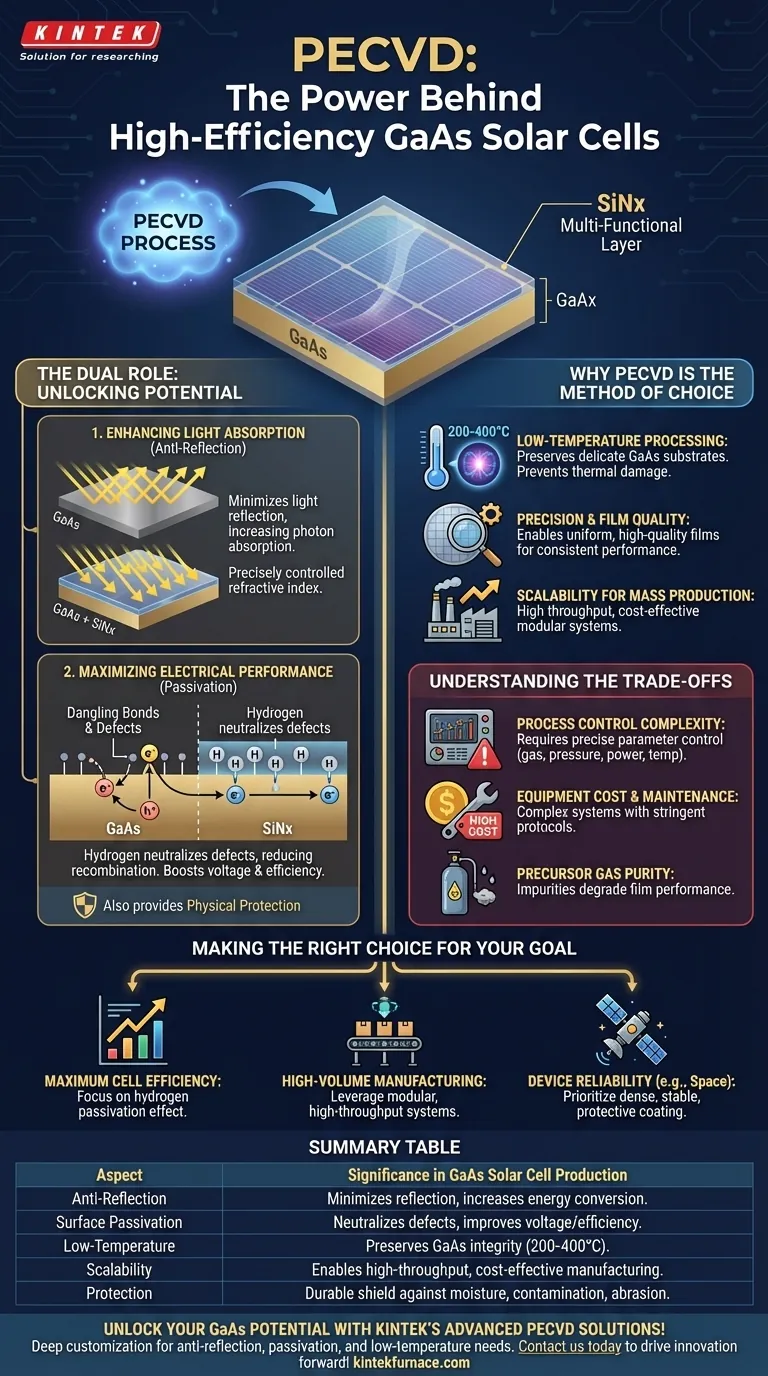

Dans la production de cellules solaires à arséniure de gallium (GaAs) à haut rendement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas seulement une étape, mais une technologie critique habilitante. Sa principale importance réside dans sa capacité à déposer des couches minces, telles que le nitrure de silicium (SiNx), qui remplissent la double fonction d'anti-réflexion et de passivation de surface. Ce processus améliore directement l'absorption de la lumière et les performances électriques de la cellule, la rendant indispensable pour atteindre les rendements records qui définissent le photovoltaïque à base de GaAs.

La valeur fondamentale du PECVD dans ce contexte est sa nature à basse température. Cela permet le dépôt de couches de haute qualité, essentielles à la performance, sur des substrats délicats de GaAs sans provoquer de dommages thermiques, une limitation qui empêche l'utilisation de nombreuses méthodes de dépôt à température plus élevée.

Le Double Rôle de la Couche PECVD

La couche mince déposée par PECVD n'est pas seulement un revêtement simple ; c'est une couche multifonctionnelle conçue pour extraire le maximum de puissance possible de la cellule solaire. Son importance découle de deux contributions principales.

Amélioration de l'Absorption Lumineuse (Anti-Réflexion)

Une surface semi-conductrice nue comme le GaAs est naturellement réfléchissante, ce qui signifie qu'un pourcentage important de la lumière solaire entrante rebondit avant d'être converti en électricité.

Le PECVD est utilisé pour déposer une couche mince de nitrure de silicium (SiNx) contrôlée avec précision. Cette couche est conçue avec un indice de réfraction spécifique qui minimise la réflexion de la lumière sur l'ensemble du spectre solaire, garantissant que davantage de photons pénètrent dans la région active de la cellule.

Maximisation des Performances Électriques (Passivation)

La surface de tout cristal, y compris le GaAs, contient des imperfections telles que des « liaisons pendantes » et des dislocations. Ces défauts agissent comme des pièges pour les porteurs de charge (électrons et trous), provoquant leur recombinaison et leur perte avant qu'ils ne puissent contribuer au courant électrique.

Le processus PECVD pour le dépôt de SiNx est souvent réalisé dans un environnement riche en hydrogène. Cet hydrogène est incorporé dans la couche et diffuse vers la surface du GaAs, où il « passe » ou neutralise ces défauts. Cela réduit considérablement les pertes par recombinaison, améliore la mobilité des porteurs de charge et augmente directement la tension et l'efficacité globale de la cellule.

Fourniture d'une Protection Physique

Au-delà de ses rôles optique et électrique, la couche de SiNx dure et dense remplit un objectif pratique. Elle agit comme un bouclier durable, protégeant les couches sensibles sous-jacentes de GaAs contre l'humidité, la contamination et l'abrasion physique lors de la manipulation et de l'utilisation, ce qui est particulièrement critique pour les missions spatiales de longue durée.

Pourquoi le PECVD est la Méthode de Choix

Bien qu'il existe d'autres méthodes de dépôt, le PECVD offre une combinaison unique d'avantages qui le rendent parfaitement adapté à la fabrication de cellules solaires à base de GaAs haute performance.

Traitement à Basse Température

C'est l'avantage le plus important. Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite souvent des températures très élevées qui peuvent dégrader la structure cristalline sensible du dispositif GaAs.

Le PECVD utilise une source d'énergie — le plasma — pour activer les gaz précurseurs. Cela permet aux réactions chimiques de se produire à des températures de substrat beaucoup plus basses (typiquement 200-400°C), préservant ainsi l'intégrité et les performances de la structure cellulaire sous-jacente.

Précision et Qualité de la Couche

Le processus plasma permet d'obtenir des couches exceptionnellement uniformes avec un contrôle précis de l'épaisseur, de la composition et de la densité. Cette cohérence est essentielle pour la fabrication de cellules solaires de grande surface où chaque partie de la cellule doit fonctionner au même niveau élevé.

Évolutivité pour la Production de Masse

Les systèmes PECVD modernes sont conçus pour un débit élevé et une fabrication à l'échelle industrielle. Des caractéristiques telles que la conception modulaire, le temps de fonctionnement élevé et l'utilisation efficace des matières premières rendent le processus rentable pour la production en grand volume, ce qui est crucial pour les applications terrestres et spatiales.

Comprendre les Compromis

Bien qu'indispensable, le PECVD est un processus sophistiqué comportant son propre ensemble de considérations opérationnelles qui doivent être gérées pour des résultats optimaux.

Complexité du Contrôle du Processus

La qualité de la couche déposée est très sensible aux paramètres du processus. Des facteurs tels que les débits de gaz, la pression de la chambre, la puissance du plasma et la température du substrat doivent être contrôlés avec une extrême précision. Toute déviation peut entraîner des propriétés de couche sous-optimales et une réduction de l'efficacité de la cellule.

Coût de l'Équipement et Maintenance

Les réacteurs PECVD sont des systèmes complexes nécessitant un investissement en capital important. Ils exigent des protocoles de maintenance rigoureux, y compris un nettoyage régulier de la chambre pour éliminer les résidus, afin de garantir des performances constantes et un temps de fonctionnement élevé.

Pureté des Gaz Précurseurs

La performance de la couche de passivation et d'anti-réflexion finale est directement liée à la pureté des gaz précurseurs (tels que le silane et l'ammoniac) utilisés dans le processus. Toute impureté peut être incorporée dans la couche et agir comme des défauts dégradant les performances.

Faire le Bon Choix pour Votre Objectif

L'application du PECVD doit s'aligner sur l'objectif principal de votre ligne de production de cellules solaires.

- Si votre objectif principal est l'efficacité maximale de la cellule : L'effet de passivation par l'hydrogène résultant d'un dépôt de nitrure de silicium PECVD étroitement contrôlé est votre outil le plus critique pour minimiser les pertes par recombinaison de surface.

- Si votre objectif principal est la fabrication à grand volume : Tirer parti des systèmes PECVD modulaires modernes est essentiel pour atteindre le débit élevé, le temps de fonctionnement et l'utilisation rentable des matériaux requis pour la mise à l'échelle.

- Si votre objectif principal est la fiabilité du dispositif pour les environnements difficiles (par exemple, l'espace) : Le revêtement anti-réfléchissant dense, stable et protecteur déposé par PECVD est non négociable pour garantir à la fois la performance à long terme et la durabilité.

En fin de compte, le PECVD est la technologie habilitante qui permet au potentiel intrinsèque de l'Arséniure de Gallium d'être pleinement réalisé dans une cellule solaire fabriquée.

Tableau Récapitulatif :

| Aspect | Importance dans la Production de Cellules Solaires GaAs |

|---|---|

| Anti-Réflexion | Dépôt de couches de nitrure de silicium pour minimiser la réflexion de la lumière, augmentant l'absorption des photons et la conversion d'énergie. |

| Passivation de Surface | Utilise des environnements riches en hydrogène pour neutraliser les défauts, réduisant les pertes par recombinaison et améliorant la tension/l'efficacité. |

| Traitement à Basse Température | Fonctionne à 200-400°C pour éviter les dommages thermiques aux substrats GaAs délicats, préservant l'intégrité de la cellule. |

| Évolutivité | Permet une fabrication à haut débit et rentable pour la production à grande échelle dans des applications terrestres et spatiales. |

| Protection | Fournit un bouclier durable contre l'humidité, la contamination et l'abrasion pour une fiabilité accrue du dispositif. |

Libérez tout le potentiel de votre production de cellules solaires GaAs avec les solutions PECVD avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de four à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis pour les revêtements anti-réfléchissants, la passivation de surface et le traitement à basse température — maximisant l'efficacité, l'évolutivité et la fiabilité. Prêt à améliorer les performances de votre cellule solaire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment fonctionne le processus PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces