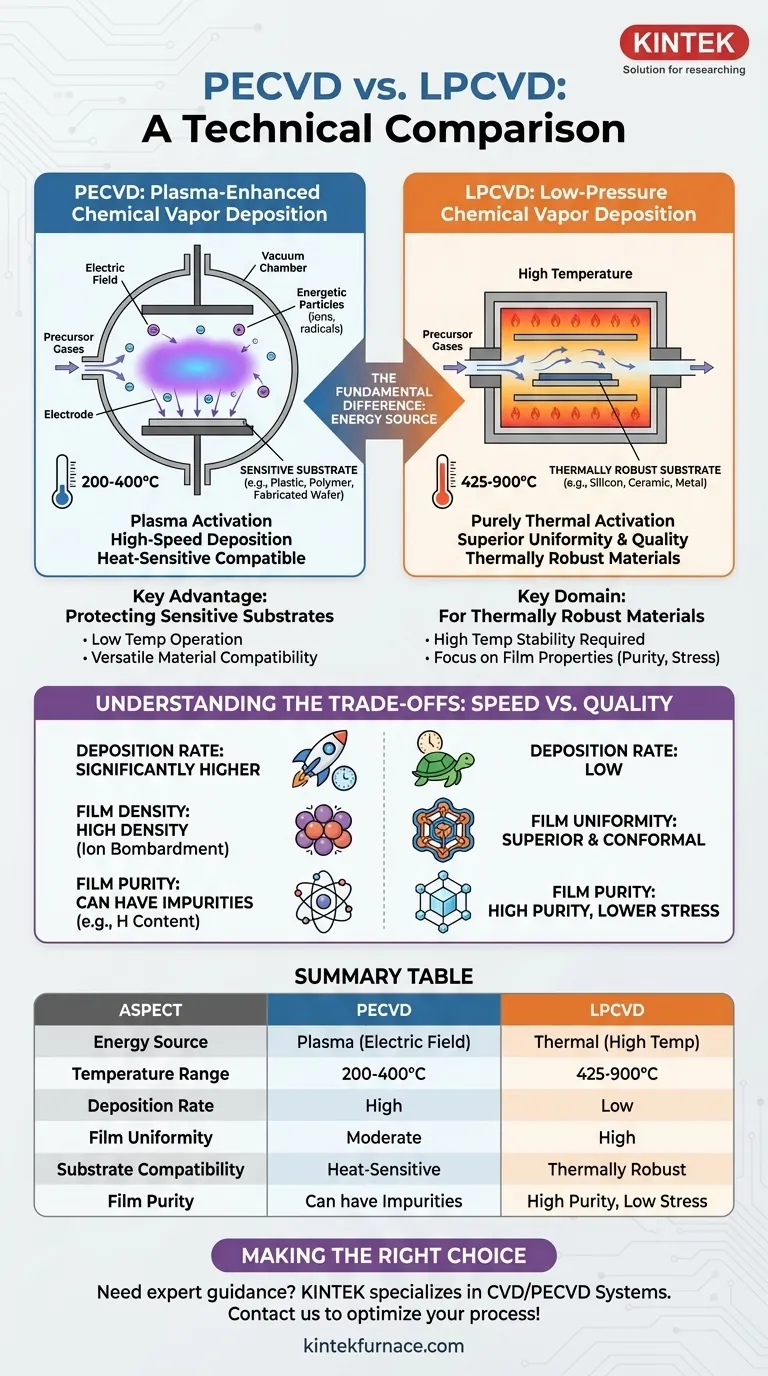

Fondamentalement, la principale différence entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur à basse pression (LPCVD) réside dans la source d'énergie utilisée pour piloter la réaction de formation du film. Le PECVD utilise un champ électrique pour générer un plasma énergétique, permettant un dépôt à basse température (200-400°C). En revanche, le LPCVD s'appuie uniquement sur une énergie thermique élevée (425-900°C) pour activer les gaz précurseurs. Cette distinction unique dicte tout, de la compatibilité des matériaux à la qualité du film et à la vitesse de production.

Le choix entre ces deux méthodes représente un compromis d'ingénierie fondamental. Le PECVD privilégie la vitesse de traitement et la compatibilité avec les matériaux sensibles à la chaleur, tandis que le LPCVD privilégie l'uniformité et la qualité du film au prix de températures de processus beaucoup plus élevées.

La différence fondamentale : comment l'énergie est fournie

La méthode utilisée pour fournir de l'énergie aux gaz précurseurs est la caractéristique déterminante qui sépare le PECVD et le LPCVD, influençant directement leurs capacités et leurs cas d'utilisation idéaux.

PECVD : Activation par plasma

Le PECVD utilise un champ électrique pour ioniser les gaz en un plasma dans la chambre de réaction. Ce plasma contient des ions et des radicaux hautement réactifs.

Ces particules énergisées bombardent la surface du substrat, fournissant l'énergie nécessaire aux réactions chimiques pour se produire et former un film solide, même à basse température.

LPCVD : Activation purement thermique

Le LPCVD repose exclusivement sur des températures élevées pour fournir l'énergie d'activation de la réaction chimique.

Le substrat est chauffé à l'intérieur d'un four à basse pression, et lorsque les gaz précurseurs circulent sur la surface chaude, ils se décomposent et réagissent pour déposer le film souhaité. La basse pression aide à assurer une diffusion uniforme des gaz, favorisant une croissance de film uniforme.

Comment la température dicte l'application

La différence marquée de température de fonctionnement est le facteur le plus critique lors du choix entre les deux processus, car il détermine quels matériaux peuvent être utilisés comme substrats.

L'avantage du PECVD : protection des substrats sensibles

La basse température de fonctionnement du PECVD (200-400°C) est son principal avantage. Elle permet le dépôt de films de haute qualité sur des matériaux qui ne peuvent pas supporter une chaleur élevée.

Cela inclut des substrats tels que les plastiques, les polymères et les plaquettes semi-conductrices entièrement fabriquées qui contiennent déjà des interconnexions métalliques ou d'autres composants sensibles à la température. Cela rend le PECVD exceptionnellement polyvalent.

Le domaine du LPCVD : pour les matériaux thermiquement robustes

Le LPCVD est réservé aux substrats qui sont stables aux températures élevées requises (425-900°C), tels que les plaquettes de silicium, les céramiques ou certains métaux.

Le processus à haute température est souvent choisi lorsque les propriétés du film résultant, telles qu'une faible contrainte ou une pureté élevée, sont plus critiques que le budget thermique du substrat lui-même.

Comprendre les compromis : vitesse par rapport à la qualité

Au-delà de la température, le choix entre PECVD et LPCVD implique un compromis direct entre la vitesse de fabrication et les caractéristiques finales du film déposé.

Taux de dépôt et débit

Le PECVD atteint généralement des taux de dépôt nettement plus élevés. Le plasma très réactif accélère la cinétique chimique bien au-delà de ce qui est possible avec la seule énergie thermique.

Cette vitesse rend le PECVD très adapté aux environnements de fabrication à haut débit où le temps de traitement est un facteur économique critique, comme dans la production de cellules solaires et d'écrans plats.

Uniformité du film et couverture conforme

Le LPCVD produit généralement des films avec une uniformité et une couverture conformes supérieures, en particulier sur des surfaces complexes et non planes.

Étant donné que le processus n'est pas à ligne de visée et qu'il repose sur la diffusion des gaz à basse pression, il peut recouvrir les topographies 3D complexes plus uniformément que le processus plus directionnel à base de plasma du PECVD.

Densité et pureté du film

Le PECVD peut produire des films très denses grâce au bombardement ionique constant qui compacte le film à mesure qu'il se développe. Cependant, ces films peuvent parfois contenir une teneur plus élevée en hydrogène ou d'autres impuretés provenant des précurseurs du plasma, ce qui peut affecter les propriétés électriques.

Les films LPCVD présentent souvent une pureté plus élevée et une contrainte intrinsèque plus faible. L'environnement à haute température peut aider à recuire les défauts et à éliminer les impuretés pendant le processus de dépôt lui-même, résultant en une structure de film plus stable.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera la technologie de dépôt appropriée. La décision est un équilibre entre les contraintes matérielles, les propriétés de film souhaitées et les exigences de production.

- Si votre objectif principal est de traiter des substrats sensibles à la chaleur : Le PECVD est le choix clair et souvent unique en raison de ses basses températures de fonctionnement.

- Si votre objectif principal est d'obtenir la plus haute pureté et uniformité du film sur une topographie complexe : Le LPCVD est généralement supérieur, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de maximiser le débit et la vitesse de fabrication : Le PECVD offre des taux de dépôt plus rapides, le rendant plus adapté à la production à grand volume.

- Si votre objectif principal est de créer un revêtement dense et dur : Le dépôt assisté par ions du PECVD peut être bénéfique pour créer des films denses et mécaniquement robustes.

Comprendre ce compromis fondamental entre la vitesse pilotée par plasma et la qualité pilotée thermiquement est la clé pour sélectionner la bonne technologie de dépôt pour votre objectif spécifique.

Tableau récapitulatif :

| Aspect | PECVD | LPCVD |

|---|---|---|

| Source d'énergie | Plasma (champ électrique) | Thermique (haute température) |

| Plage de température | 200-400°C | 425-900°C |

| Taux de dépôt | Élevé | Faible |

| Uniformité du film | Modérée | Élevée |

| Compatibilité du substrat | Matériaux sensibles à la chaleur (ex. : plastiques, polymères) | Matériaux thermiquement robustes (ex. : silicium, céramiques) |

| Pureté du film | Peut contenir des impuretés (ex. : hydrogène) | Haute pureté, faible contrainte |

Besoin d'un accompagnement d'expert pour choisir le bon système CVD pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD. Forts de notre R&D exceptionnelle et de notre fabrication en interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des substrats sensibles à la chaleur ou que vous exigiez une qualité de film élevée. Contactez-nous dès aujourd'hui pour optimiser votre processus de dépôt et augmenter votre efficacité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses