À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est très apprécié dans l'industrie des semi-conducteurs car il résout un conflit fondamental : le besoin de déposer des films minces fonctionnels et de haute qualité sans utiliser les hautes températures qui endommageraient les structures électroniques complexes et sensibles déjà construites sur une tranche de silicium. Cette capacité à basse température, combinée à un contrôle précis des propriétés du film, en fait un outil indispensable pour la fabrication des dispositifs microélectroniques modernes.

La valeur principale du PECVD réside dans sa capacité à permettre la création de couches isolantes et protectrices essentielles sur une puce semi-conductrice après la formation de transistors sensibles à la température, une tâche impossible avec des alternatives à haute chaleur.

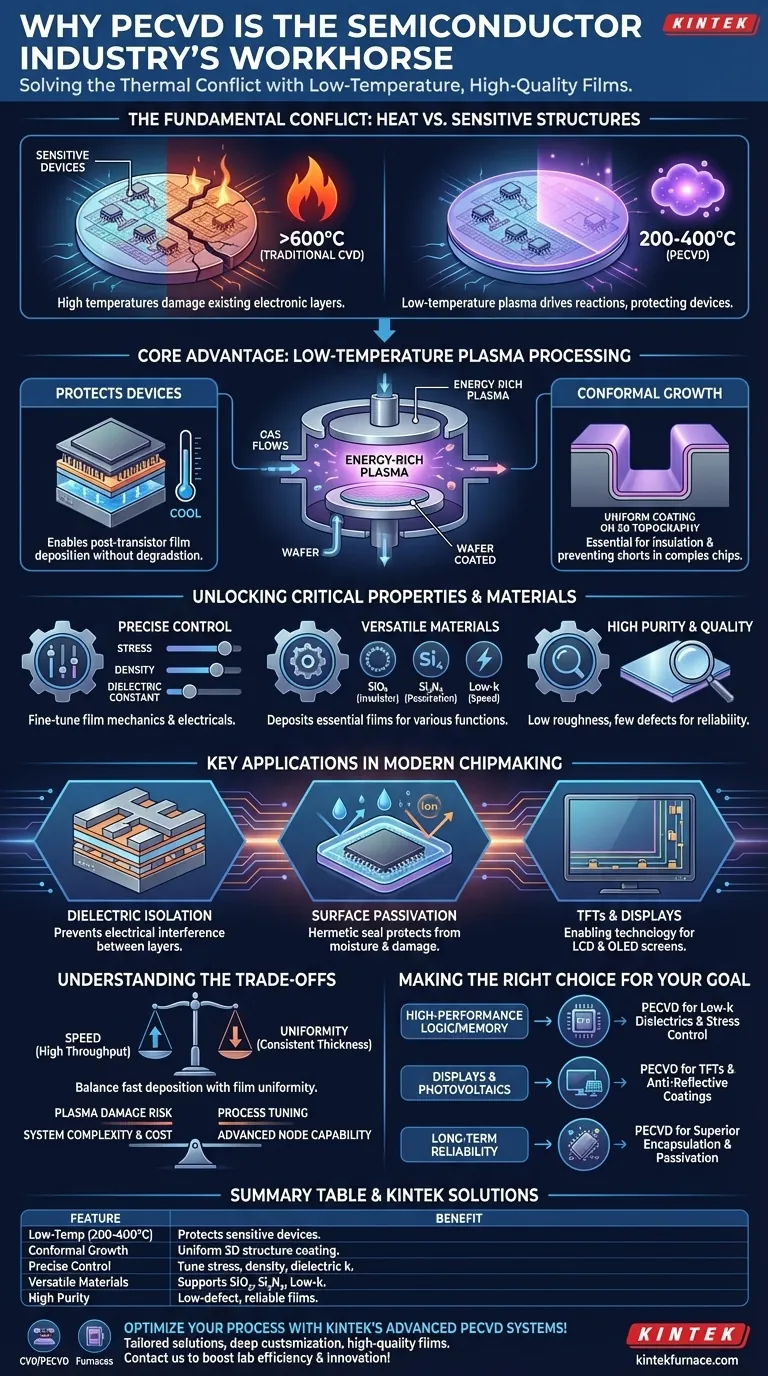

L'avantage principal : le traitement à basse température

La caractéristique déterminante du PECVD est son utilisation d'un plasma riche en énergie pour piloter les réactions chimiques au lieu de dépendre uniquement de l'énergie thermique. Ce changement a des implications profondes pour la fabrication des semi-conducteurs.

Protection des dispositifs sensibles à la température

À mesure que les circuits intégrés (CI) deviennent plus complexes, ils sont construits en des dizaines de couches. Les couches précoces contiennent souvent des transistors délicats qui ne peuvent pas supporter les hautes températures (souvent >600°C) requises par le dépôt chimique en phase vapeur (CVD) traditionnel.

Le PECVD fonctionne à des températures beaucoup plus basses (typiquement 200-400°C), permettant le dépôt de films critiques plus tard dans le flux de fabrication sans dégrader ni altérer les performances des composants sous-jacents.

Activation de la croissance de films conformes

Le processus piloté par plasma permet un dépôt conforme, ce qui signifie que le film peut recouvrir uniformément la topographie complexe et tridimensionnelle d'une puce moderne, y compris les parois latérales verticales des tranchées. Ceci est essentiel pour assurer une isolation complète et prévenir les courts-circuits électriques entre les couches conductrices.

Déverrouillage des propriétés et matériaux critiques des films

Au-delà de son avantage de basse température, le PECVD offre aux ingénieurs un haut degré de contrôle sur le produit final, ce qui est vital pour la performance et la fiabilité.

Contrôle précis des caractéristiques du film

Les ingénieurs peuvent affiner les paramètres du processus tels que le débit de gaz, la pression et la puissance du plasma. Cela permet un contrôle précis des propriétés mécaniques et électriques clés du film déposé, telles que sa contrainte, sa densité et sa constante diélectrique. La gestion de la contrainte du film est particulièrement critique pour éviter la déformation de la tranche (wafer bowing) ou la fissuration du film.

Un outil polyvalent de dépôt de matériaux

Le PECVD n'est pas limité à un seul type de matériau. Il est largement utilisé pour déposer certains des films les plus importants dans la fabrication des semi-conducteurs :

- Dioxyde de silicium (SiO₂) : Un isolant fondamental utilisé pour isoler les couches conductrices.

- Nitrures de silicium (Si₃N₄) : Un isolant robuste et une couche barrière utilisés pour la passivation et l'encapsulation.

- Diélectriques à faible k (Low-k) : Des matériaux avancés avec une constante diélectrique inférieure à celle du SiO₂, utilisés pour réduire la capacité parasite entre les fils, permettant des puces plus rapides et plus économes en énergie.

Assurer une grande pureté et qualité

L'environnement contrôlé d'une chambre PECVD garantit que les films déposés présentent des niveaux d'impuretés minimaux. Le processus fournit des films de haute qualité avec une faible rugosité et peu de défauts ou de vides, ce qui est essentiel pour la fiabilité et le rendement des puces comportant des milliards de transistors.

Applications clés dans la fabrication de puces modernes

Le PECVD n'est pas un processus de niche ; c'est un pilier utilisé pour plusieurs étapes critiques dans la production de semi-conducteurs, d'écrans et de dispositifs optiques.

Isolation diélectrique

L'application principale du PECVD est le dépôt de films isolants (diélectriques). Ces couches séparent le vaste réseau dense d'interconnexions métalliques et de condensateurs au sein d'un CI, empêchant les interférences électriques et les courts-circuits.

Passivation de surface et encapsulation

Une fois le circuit actif construit, une couche finale de nitrure de silicium est souvent déposée à l'aide du PECVD. Cette couche agit comme un joint hermétique et durable qui passive la surface, protégeant la puce sensible contre l'humidité, les ions mobiles et les dommages physiques pendant l'encapsulation et le fonctionnement.

Construction de composants avancés

L'utilité du PECVD s'étend au-delà de l'isolation de base. C'est une technologie clé permettant la production de transistors en couches minces (TFT), qui sont les éléments constitutifs des écrans plats modernes (LCD et OLED). Il est également utilisé pour créer des couches antireflets pour les composants optiques et les cellules solaires.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans considérations. Une véritable compréhension technique nécessite de reconnaître ses limites.

Vitesse contre uniformité

Les systèmes PECVD sont capables de taux de dépôt très rapides, ce qui est excellent pour le débit de production. Cependant, pousser pour une vitesse maximale peut parfois compromettre l'uniformité de l'épaisseur du film sur l'ensemble du diamètre de la tranche. Les ingénieurs doivent soigneusement équilibrer ce compromis.

Risque de dommages induits par le plasma

Bien que la basse température protège les dispositifs contre les dommages thermiques, le plasma à haute énergie lui-même peut parfois causer des dommages subtils à la surface de la tranche s'il n'est pas méticuleusement contrôlé. Cela nécessite un réglage sophistiqué du processus pour être atténué.

Complexité et coût du système

Les systèmes PECVD sont des machines complexes sous vide poussé qui représentent un investissement en capital important. Leurs coûts d'exploitation sont également plus élevés que ceux de certaines méthodes de dépôt plus simples, un coût justifié par les capacités uniques qu'ils offrent pour la fabrication de nœuds avancés.

Faire le bon choix pour votre objectif

La décision d'utiliser le PECVD est dictée par les exigences spécifiques du dispositif fabriqué.

- Si votre objectif principal est la logique et la mémoire haute performance : Le PECVD est non négociable pour le dépôt des isolants diélectriques à faible k et des revêtements de contrôle de contrainte requis pour la vitesse et la miniaturisation.

- Si votre objectif principal est les écrans ou la photovoltaïque : Le PECVD est la méthode de choix pour créer les backplanes TFT essentiels et les revêtements antireflets sur des substrats en verre ou flexibles sensibles à la température.

- Si votre objectif principal est la fiabilité à long terme du dispositif : Le PECVD fournit les films d'encapsulation et de passivation supérieurs nécessaires pour protéger le produit final contre la défaillance environnementale et mécanique.

En fin de compte, l'équilibre stratégique du PECVD entre le traitement à basse température, la polyvalence des matériaux et les résultats de haute qualité en fait un pilier irremplaçable de la fabrication moderne des semi-conducteurs.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Traitement à basse température (200-400°C) | Protège les dispositifs sensibles, permet le dépôt de films post-transistor |

| Croissance de film conforme | Assure un revêtement uniforme sur les structures 3D, prévient les courts-circuits électriques |

| Contrôle précis des propriétés du film | Permet d'ajuster la contrainte, la densité et la constante diélectrique pour des performances optimales |

| Dépôt de matériaux polyvalent | Supporte le SiO₂, le Si₃N₄, les diélectriques à faible k pour diverses applications |

| Haute pureté et qualité | Fournit des films à faible défaut essentiels pour la fiabilité et le rendement des puces |

Optimisez vos processus semi-conducteurs avec les systèmes PECVD avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des solutions sur mesure pour divers laboratoires. Notre gamme de produits, incluant les systèmes CVD/PECVD, les fours muflés, tubulaires, rotatifs, ainsi que les fours sous vide et à atmosphère contrôlée, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer votre fabrication de dispositifs avec des films minces de haute qualité à basse température et stimuler l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire