En bref, la composition du film en PECVD est contrôlée en gérant précisément les débits et les ratios des gaz précurseurs introduits dans la chambre de dépôt. En ajustant le mélange de ces gaz, vous déterminez directement quels éléments chimiques sont disponibles pour former le film mince, ce qui vous permet de créer des matériaux avec des stoichiométries et des propriétés spécifiques.

Bien que les ratios de gaz précurseurs soient le contrôle principal de la composition chimique, l'obtention d'un film fonctionnel de haute qualité nécessite une approche holistique. L'art véritable du PECVD réside dans l'équilibre des débits de gaz avec des paramètres secondaires comme la puissance du plasma et la température, car chaque variable influence les autres.

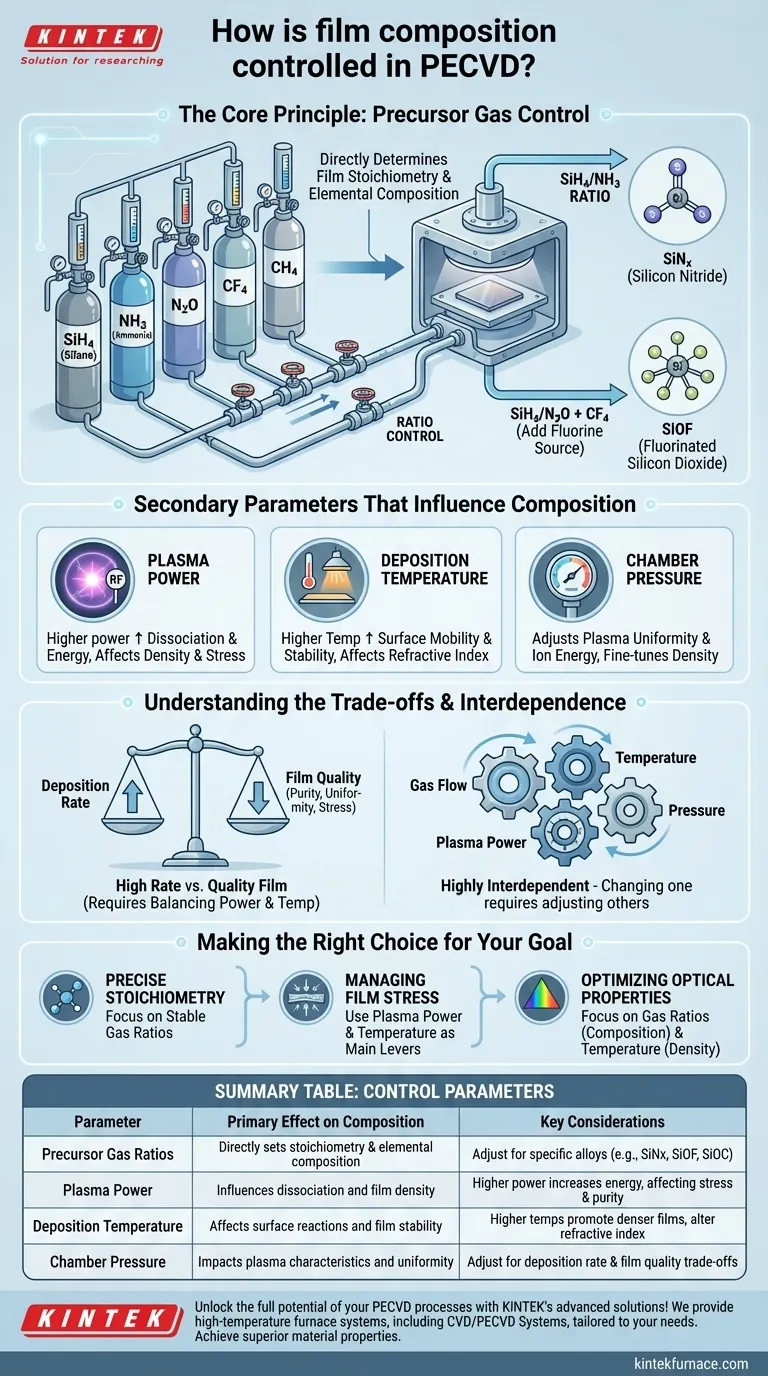

Le principe fondamental : le contrôle des gaz précurseurs

Le rôle fondamental du PECVD est de décomposer les molécules gazeuses (précurseurs) et de les déposer sous forme de film solide. La composition de ce film est un résultat direct des éléments constitutifs que vous fournissez.

Le rôle des débits et des ratios de gaz

Le ratio des différents gaz précurseurs est le levier le plus direct que vous puissiez utiliser pour contrôler la stoichiométrie, qui est la relation quantitative entre les éléments d'un composé.

Par exemple, lors du dépôt de nitrure de silicium (SiNx), le ratio d'un gaz contenant du silicium (comme le silane, SiH4) à un gaz contenant de l'azote (comme l'ammoniac, NH3) déterminera le ratio final Si-à-N dans le film. Cela, à son tour, influence fortement les propriétés électriques et mécaniques du film.

Introduction de nouveaux éléments pour des propriétés ajustées

Au-delà de la stoichiométrie de base, vous pouvez introduire des gaz supplémentaires pour incorporer intentionnellement de nouveaux éléments et créer des alliages avancés.

Cette technique étend la gamme des propriétés de film réalisables. L'ajout d'un gaz contenant du fluor peut produire du dioxyde de silicium fluoré (SiOF), qui a une constante diélectrique plus faible. De même, l'introduction d'une source de carbone peut donner de l'oxycarbure de silicium (SiOC), un matériau dur et chimiquement résistant.

Paramètres secondaires influençant la composition

Alors que le débit de gaz définit les ingrédients disponibles, d'autres paramètres de processus déterminent comment ces ingrédients réagissent et s'incorporent dans le film. Ils sont essentiels pour affiner des propriétés comme la densité, la pureté et la contrainte.

Puissance du plasma

La puissance RF appliquée pour créer le plasma détermine l'énergie disponible pour décomposer les molécules de gaz précurseurs.

Une puissance plus élevée peut entraîner une dissociation plus complète des gaz, modifiant potentiellement les espèces incorporées dans le film. C'est un paramètre clé pour contrôler la densité du film et gérer les contraintes internes.

Température de dépôt

La température du substrat influence la mobilité de surface des atomes déposés et le taux des réactions chimiques de surface.

Une température plus élevée peut favoriser des films plus denses et plus stables en donnant aux atomes plus d'énergie pour trouver leur place idéale dans la structure cristalline ou amorphe. Cela peut affecter subtilement la composition finale et avoir un impact significatif sur des propriétés comme l'indice de réfraction.

Pression de la chambre

La pression de fonctionnement affecte le libre parcours moyen des particules et les caractéristiques du plasma.

L'ajustement de la pression peut influencer l'uniformité du dépôt et l'énergie avec laquelle les ions frappent la surface, offrant une autre façon d'affiner la densité et la composition du film.

Comprendre les compromis

Le contrôle de la composition du film n'est pas aussi simple que de fixer un ratio de gaz. Chaque ajustement de paramètre a des conséquences qui doivent être gérées.

Vitesse de dépôt vs. Qualité du film

L'augmentation des débits de gaz augmentera généralement la vitesse de dépôt, vous permettant de faire croître des films plus épais plus rapidement.

Cependant, une très haute vitesse de dépôt peut entraîner des films de moindre qualité avec des niveaux d'impuretés plus élevés, une mauvaise uniformité ou des contraintes défavorables. Le processus doit fournir suffisamment d'énergie (via le plasma et la température) pour faire réagir correctement les gaz fournis.

L'interdépendance des variables

Les paramètres d'un processus PECVD sont fortement interdépendants. Changer l'un nécessitera presque toujours d'ajuster les autres pour maintenir le résultat souhaité.

Par exemple, l'augmentation du débit de gaz pourrait nécessiter une augmentation correspondante de la puissance du plasma pour garantir que les gaz soient entièrement dissociés. Ne pas équilibrer ces facteurs peut entraîner des réactions chimiques indésirables ou une composition de film qui s'écarte de votre objectif.

Faire le bon choix pour votre objectif

Votre recette de processus doit être guidée par votre objectif principal pour le film.

- Si votre objectif principal est une stoichiométrie précise : Commencez par établir des ratios de débits de gaz stables et reproductibles comme base.

- Si votre objectif principal est de gérer la contrainte du film : Utilisez la puissance du plasma et la température comme principaux leviers d'ajustement, tout en n'apportant que des ajustements mineurs au débit de gaz.

- Si votre objectif principal est d'optimiser les propriétés optiques : Concentrez-vous sur l'interaction entre les ratios de gaz (pour la composition) et la température (pour la densité) pour contrôler l'indice de réfraction.

En fin de compte, maîtriser la composition du film en PECVD, c'est comprendre et contrôler un système à plusieurs variables pour atteindre une propriété matérielle spécifique.

Tableau récapitulatif :

| Paramètre de contrôle | Effet primaire sur la composition du film | Considérations clés |

|---|---|---|

| Ratios de gaz précurseurs | Définit directement la stoichiométrie et la composition élémentaire | Ajuster SiH4/NH3 pour SiNx ; ajouter des gaz pour des alliages comme SiOF ou SiOC |

| Puissance du plasma | Influence la dissociation et la densité du film | Une puissance plus élevée augmente l'énergie, affectant le stress et la pureté |

| Température de dépôt | Affecte les réactions de surface et la stabilité du film | Des températures plus élevées favorisent des films plus denses et modifient l'indice de réfraction |

| Pression de la chambre | Impacte les caractéristiques du plasma et l'uniformité | Ajuster pour les compromis entre vitesse de dépôt et qualité du film |

Débloquez tout le potentiel de vos processus PECVD avec les solutions avancées de KINTEK ! Forts de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis de la composition du film, vous aidant à obtenir des propriétés de matériaux supérieures dans les semi-conducteurs, l'optique et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de dépôt et stimuler l'innovation dans votre recherche ou votre production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision