En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est principalement utilisé pour déposer des films diélectriques comme le dioxyde de silicium et le nitrure de silicium, ainsi que diverses formes de silicium, y compris le silicium amorphe et polycristallin. Le processus est également capable de déposer certains semi-conducteurs composés, films épitaxiaux et métalliques où les basses températures de traitement sont une exigence critique.

La caractéristique déterminante du PECVD n'est pas les matériaux spécifiques qu'il peut déposer, mais sa capacité à le faire à des températures significativement plus basses que les méthodes conventionnelles. Ce seul avantage en fait le processus de choix pour le dépôt de films de haute qualité sur des substrats qui ne peuvent pas supporter les dommages thermiques.

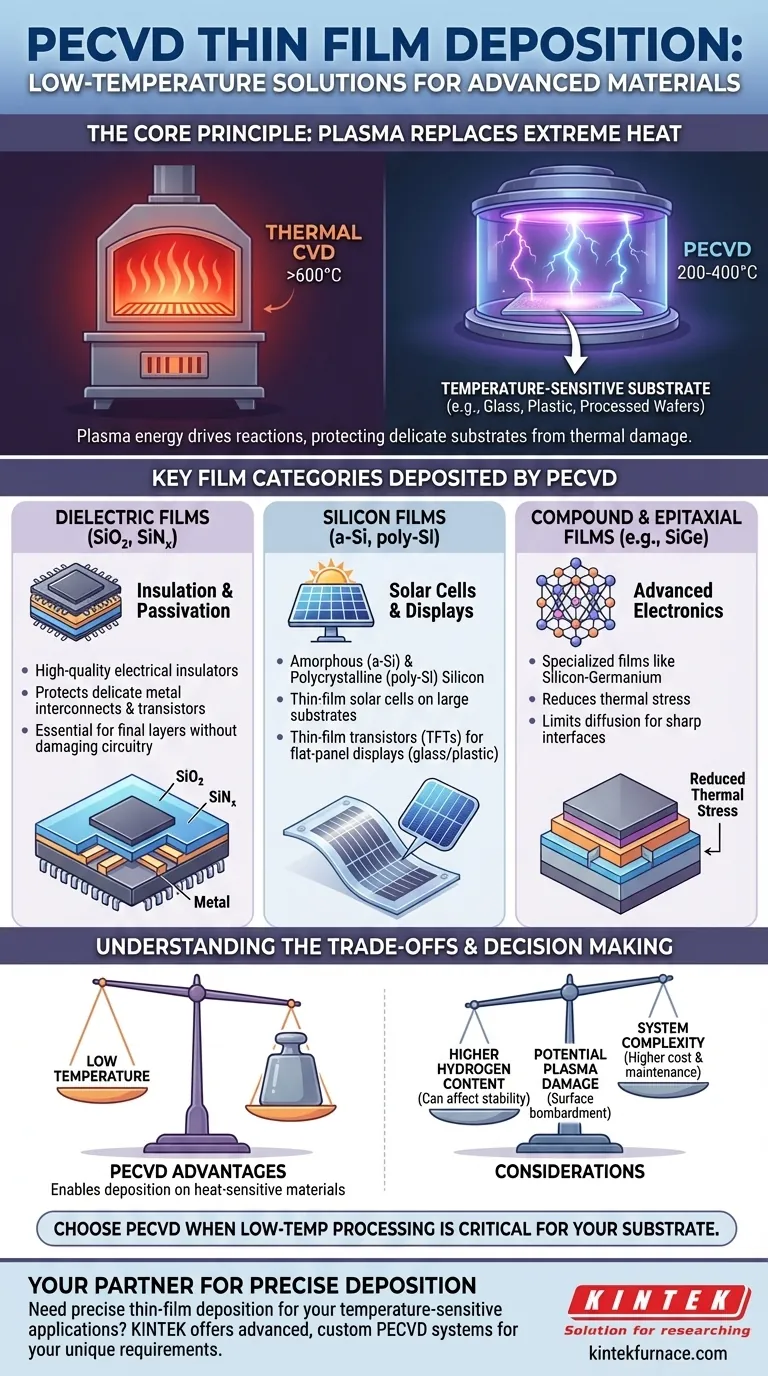

Le principe fondamental du PECVD : le dépôt sans chaleur extrême

Pour comprendre pourquoi certains films sont associés au PECVD, vous devez d'abord saisir son avantage fondamental par rapport au dépôt chimique en phase vapeur (CVD) traditionnel.

Comment le plasma remplace la chaleur

Dans le CVD conventionnel, des températures élevées (souvent >600°C) sont nécessaires pour fournir l'énergie requise pour décomposer les gaz précurseurs et initier la réaction chimique qui forme le film sur un substrat.

Le PECVD remplace cette énergie thermique intense par l'énergie d'un plasma. En appliquant un champ de radiofréquence (RF) ou micro-ondes à un gaz à basse pression, il crée des ions et des radicaux hautement réactifs qui peuvent entraîner la réaction de dépôt à des températures bien plus basses, généralement comprises entre 200 et 400°C.

L'impact sur le choix des matériaux

Cette capacité à basse température n'est pas seulement une amélioration incrémentale ; elle est transformative. Elle ouvre la possibilité de déposer des films sur des substrats qui seraient déformés, fondus ou autrement détruits par des processus à haute température. C'est la raison centrale des applications spécifiques du PECVD.

Catégories de films clés déposées par PECVD

Bien que la liste des films potentiels soit longue, les applications les plus courantes sont dictées par la nécessité de protéger des structures sensibles à la température.

Films diélectriques (SiO₂, SiNₓ)

Il s'agit de l'utilisation la plus répandue du PECVD dans l'industrie des semi-conducteurs. Des films comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiNₓ) sont déposés comme isolants électriques de haute qualité et couches protectrices.

Étant donné que ces films sont souvent appliqués tardivement dans le processus de fabrication, la tranche sous-jacente contient déjà des interconnexions métalliques et des transistors délicats. La basse température du PECVD est essentielle pour déposer ces couches de passivation ou isolantes finales sans endommager le circuit achevé.

Films de silicium (a-Si, poly-Si)

Le PECVD est essentiel pour le dépôt de silicium amorphe (a-Si) et de silicium polycristallin (poly-Si). Ces matériaux sont fondamentaux pour deux grandes industries.

Premièrement, dans le domaine du photovoltaïque, l'a-Si est utilisé pour créer des cellules solaires à couches minces sur de grands substrats peu coûteux comme le verre. Deuxièmement, dans les écrans plats, ces films de silicium forment les transistors à couches minces (TFT) qui contrôlent les pixels sur du verre ou même des substrats plastiques flexibles. Le dépôt à haute température n'est tout simplement pas une option pour ces applications.

Films composés et épitaxiaux

Bien que moins courant, le PECVD peut être utilisé pour la croissance de films spécialisés comme le silicium-germanium (SiGe) ou certains semi-conducteurs composés.

Ici, l'avantage de la basse température aide à réduire les contraintes thermiques entre le film et le substrat et limite la diffusion indésirable d'atomes entre les couches, ce qui est critique pour créer des interfaces nettes dans les dispositifs électroniques avancés.

Comprendre les compromis

Le PECVD est un outil puissant, mais il n'est pas sans compromis. Le choisir signifie accepter certains compromis par rapport aux méthodes à plus haute température.

Qualité du film et teneur en hydrogène

Parce que les gaz précurseurs sont décomposés par plasma plutôt que par chaleur, les films PECVD ont souvent une quantité significative d'hydrogène incorporée en eux. Cela peut être bénéfique dans certains cas (passivation des défauts) mais préjudiciable dans d'autres, où cela peut affecter la stabilité électrique et les performances du film. Le CVD à haute température produit généralement des films plus purs avec une teneur en hydrogène plus faible.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent bombarder physiquement la surface du substrat pendant le dépôt. Bien que cela puisse parfois améliorer la densité du film, cela comporte également le risque de créer des dommages de surface, ce qui peut être problématique pour les dispositifs électroniques très sensibles.

Complexité du système

Les réacteurs PECVD sont plus complexes et coûteux que leurs homologues CVD thermiques. Ils nécessitent des systèmes sophistiqués de génération et de livraison de puissance RF, des réseaux d'adaptation d'impédance et des contrôles de vide robustes pour maintenir et gérer le plasma.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des contraintes de votre substrat et des propriétés requises de votre film.

- Si votre objectif principal est de protéger les structures sous-jacentes : Le PECVD est la norme industrielle pour le dépôt d'isolation diélectrique et de couches de passivation sur des tranches entièrement fabriquées ou d'autres composants sensibles à la température.

- Si votre objectif principal est le dépôt sur de grandes surfaces ou des substrats à basse température : Le PECVD est essentiel pour des applications comme les cellules solaires à couches minces ou les écrans sur verre et plastique.

- Si votre objectif principal est la plus haute qualité cristalline et pureté absolue : Vous devrez peut-être envisager des méthodes à plus haute température comme le CVD thermique ou l'épitaxie par jet moléculaire (MBE), surtout si la teneur en hydrogène est une préoccupation.

En fin de compte, comprendre l'avantage de la basse température du PECVD est la clé pour exploiter sa puissance pour le dépôt de matériaux avancés.

Tableau récapitulatif :

| Type de film | Matériaux courants | Applications clés |

|---|---|---|

| Diélectrique | Dioxyde de silicium (SiO₂), Nitrure de silicium (SiNₓ) | Isolation électrique, passivation dans les semi-conducteurs |

| Silicium | Silicium amorphe (a-Si), Silicium polycristallin (poly-Si) | Cellules solaires à couches minces, écrans plats |

| Composé/Épitaxial | Silicium-Germanium (SiGe) | Électronique avancée avec contraintes thermiques réduites |

Besoin d'un dépôt de couches minces précis pour vos applications sensibles à la température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes PECVD avancés et d'autres solutions de fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques – contactez-nous dès aujourd'hui pour améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques