À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé qui utilise le plasma pour déposer des couches minces sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD) conventionnel, qui repose sur des températures élevées pour entraîner les réactions chimiques, le PECVD utilise l'énergie d'un gaz ionisé pour réaliser le dépôt à des températures nettement plus basses. Cela en fait une technique essentielle pour la fabrication de l'électronique moderne et d'autres dispositifs sensibles à la chaleur.

Le mécanisme fondamental du PECVD est la substitution de l'énergie thermique par l'énergie du plasma. En appliquant un champ électrique aux gaz précurseurs dans un vide, le procédé crée un plasma à basse température rempli d'espèces réactives qui se déposent facilement sur un substrat, formant une couche mince de haute qualité sans nécessiter de chaleur élevée dommageable.

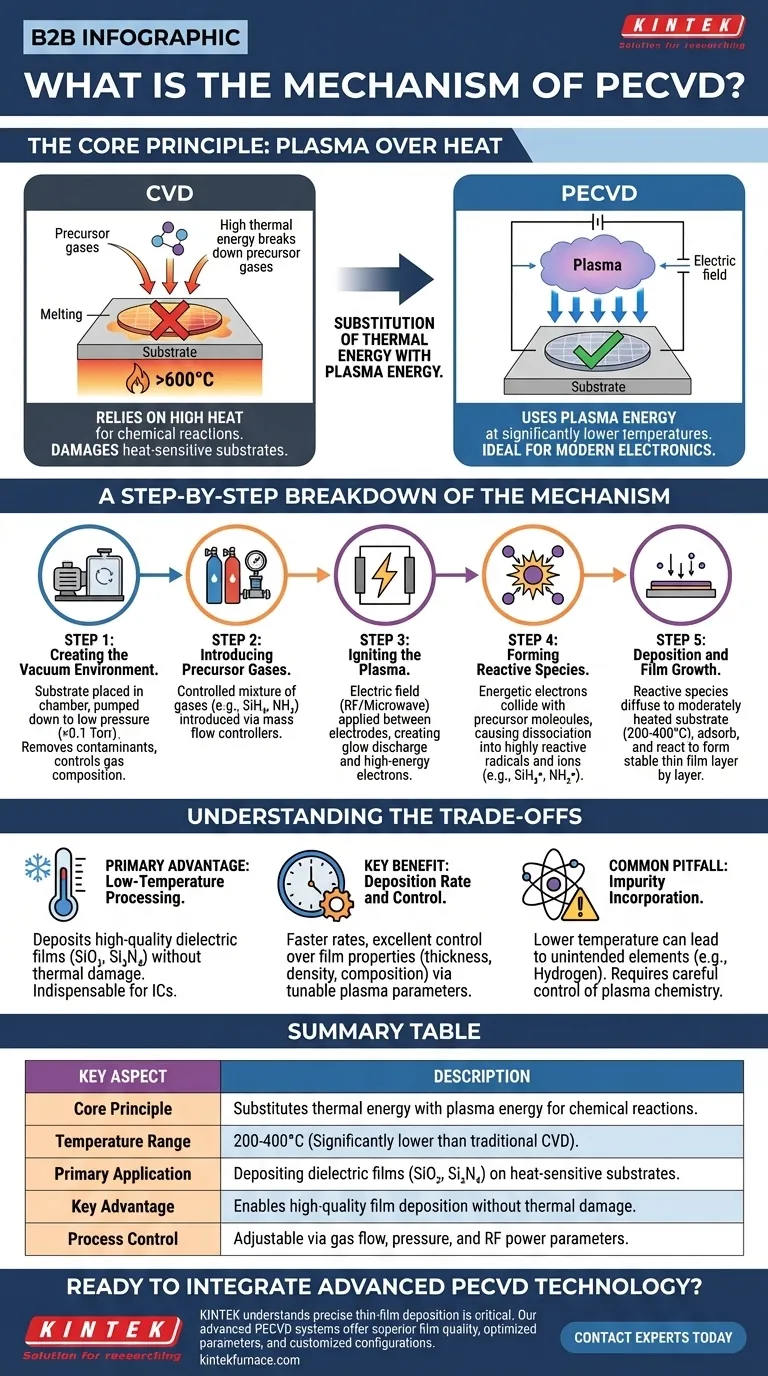

Le Principe Fondamental : Le Plasma Plutôt que la Chaleur

Pour comprendre le PECVD, il faut d'abord comprendre le problème qu'il résout. Le CVD traditionnel nécessite des températures très élevées (souvent >600°C) pour fournir suffisamment d'énergie afin de décomposer les gaz précurseurs et d'initier les réactions de formation de film.

La Limite de la Haute Température

De nombreux matériaux avancés, en particulier dans la fabrication de semi-conducteurs, ne peuvent pas résister à une chaleur extrême. Une tranche de silicium entièrement traitée avec des circuits multicouches complexes serait endommagée ou détruite par les températures élevées du CVD traditionnel.

Ceci crée un besoin critique pour une méthode de dépôt qui fonctionne à des températures plus basses tout en produisant des films de haute qualité.

Comment le Plasma Fournit l'Énergie

Le PECVD résout ce problème en utilisant le plasma, un gaz ionisé souvent appelé le quatrième état de la matière.

Un champ électrique, généralement à radiofréquence (RF) ou micro-ondes, est appliqué à un gaz à basse pression à l'intérieur de la chambre. Ce champ énergise les électrons libres, qui entrent ensuite en collision avec les molécules de gaz précurseur neutres.

Ces collisions à haute énergie transfèrent de l'énergie aux molécules de gaz, les décomposant (dissociation) et arrachant d'autres électrons (ionisation). Cela crée une soupe réactive d'ions, de radicaux et d'autres espèces excitées, le tout à une température globale du gaz relativement basse.

Une Décomposition Étape par Étape du Mécanisme

Le processus PECVD peut être décomposé en cinq étapes distinctes qui se produisent à l'intérieur d'une chambre à vide spécialisée.

Étape 1 : Création de l'Environnement de Vide

Premièrement, le substrat (tel qu'une tranche de silicium) est placé sur une électrode à l'intérieur d'une chambre scellée. La chambre est ensuite mise sous vide à une pression très basse, généralement inférieure à 0,1 Torr. Cet environnement de vide sert deux objectifs : il élimine les contaminants et permet un contrôle précis de la composition gazeuse.

Étape 2 : Introduction des Gaz Précurseurs

Un mélange de gaz précurseurs contrôlé avec précision est introduit dans la chambre à l'aide de contrôleurs de débit massique. Par exemple, pour déposer du nitrure de silicium (Si₃N₄), des gaz tels que la silane (SiH₄) et l'ammoniac (NH₃) sont utilisés. Ceux-ci sont souvent mélangés à des gaz porteurs inertes comme l'argon ou l'azote.

Étape 3 : Allumage du Plasma

Un champ électrique est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ puissant énergise le mélange gazeux, initiant une décharge luminescente et créant le plasma. Ce plasma contient les électrons très énergétiques nécessaires à l'étape suivante.

Étape 4 : Formation d'Espèces Réactives

Les électrons énergétiques du plasma entrent en collision avec les molécules de gaz précurseur stables. Ces collisions possèdent suffisamment d'énergie pour rompre les liaisons chimiques des précurseurs, les dissociant en radicaux hautement réactifs et en ions (par exemple, SiH₃•, NH₂•). C'est l'étape clé de « l'assistance par plasma » qui contourne la nécessité d'une énergie thermique élevée.

Étape 5 : Dépôt et Croissance du Film

Ces espèces réactives nouvellement formées diffusent à travers la chambre et s'adsorbent sur la surface du substrat, qui est souvent modérément chauffé (par exemple, 200-400°C) pour favoriser les réactions de surface et améliorer la qualité du film. Sur la surface, elles réagissent entre elles pour former une couche mince solide et stable, qui croît couche par couche.

Comprendre les Compromis

Bien que le PECVD soit une technique puissante, il est essentiel de comprendre ses avantages et les paramètres qui nécessitent un contrôle attentif.

L'Avantage Principal : Le Traitement à Basse Température

La capacité de déposer des films diélectriques de haute qualité, tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), à basse température est l'avantage déterminant du PECVD. Cela le rend indispensable pour créer les couches isolantes et de passivation dans les circuits intégrés et autres dispositifs complexes.

Avantage Clé : Vitesse de Dépôt et Contrôle

Le PECVD offre généralement une vitesse de dépôt plus rapide que de nombreuses autres techniques à basse température. De plus, en ajustant des paramètres tels que le débit de gaz, la pression et la puissance RF, les opérateurs peuvent affiner la densité et l'énergie du plasma. Cela offre un excellent contrôle sur les propriétés finales du film, y compris son épaisseur, sa densité et sa composition chimique.

Piège Courant : Incorporation d'Impuretés

Étant donné que les réactions se produisent à des températures plus basses, les films PECVD peuvent parfois incorporer des éléments non désirés, le plus souvent de l'hydrogène provenant des gaz précurseurs. Le contrôle de la chimie du plasma et des paramètres de dépôt est essentiel pour minimiser ces impuretés et garantir que le film respecte les spécifications électriques et mécaniques requises.

Application à Votre Objectif

Votre choix de méthode de dépôt dépend entièrement des exigences de votre substrat et des propriétés de film souhaitées.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la chaleur : Le PECVD est le choix évident, car son utilisation de l'énergie du plasma est spécifiquement conçue pour éviter les dommages thermiques.

- Si votre objectif principal est la vitesse du processus et les propriétés de film ajustables : Le PECVD offre un processus rapide et contrôlable pour une large gamme de matériaux, ce qui en fait un outil polyvalent pour la recherche et la production.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles : Vous devez optimiser soigneusement votre recette PECVD, car certains processus CVD à haute température peuvent intrinsèquement produire des films avec moins d'impuretés pour certains matériaux.

En tirant parti du plasma pour permettre la chimie à basse température, le PECVD constitue une technologie de base qui rend possible la microfabrication moderne.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Principe Fondamental | Substitue l'énergie thermique par l'énergie du plasma pour les réactions chimiques |

| Plage de Température | 200-400°C (significativement plus bas que le CVD traditionnel) |

| Application Principale | Dépôt de films diélectriques (SiO₂, Si₃N₄) sur des substrats sensibles à la chaleur |

| Avantage Clé | Permet le dépôt de films de haute qualité sans dommage thermique |

| Contrôle du Processus | Ajustable via les paramètres de débit de gaz, de pression et de puissance RF |

Prêt à intégrer la technologie PECVD avancée dans votre laboratoire ?

Chez KINTEK, nous comprenons qu'un dépôt de couche mince précis est essentiel pour votre succès en recherche et en fabrication. Notre expertise dans les solutions de fours à haute température s'étend aux systèmes de dépôt avancés comme le PECVD, où nos solides capacités de R&D et de personnalisation approfondie garantissent que vous obtenez exactement le système dont vous avez besoin.

Que vous travailliez avec des tranches de semi-conducteurs, des dispositifs MEMS ou d'autres matériaux sensibles à la chaleur, nous pouvons vous aider à :

- Obtenir une qualité de film supérieure à des températures plus basses

- Optimiser les paramètres de dépôt pour votre application spécifique

- Personnaliser les configurations système pour répondre aux exigences expérimentales uniques

Discutons de la manière dont nos solutions PECVD peuvent améliorer vos processus de couches minces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision