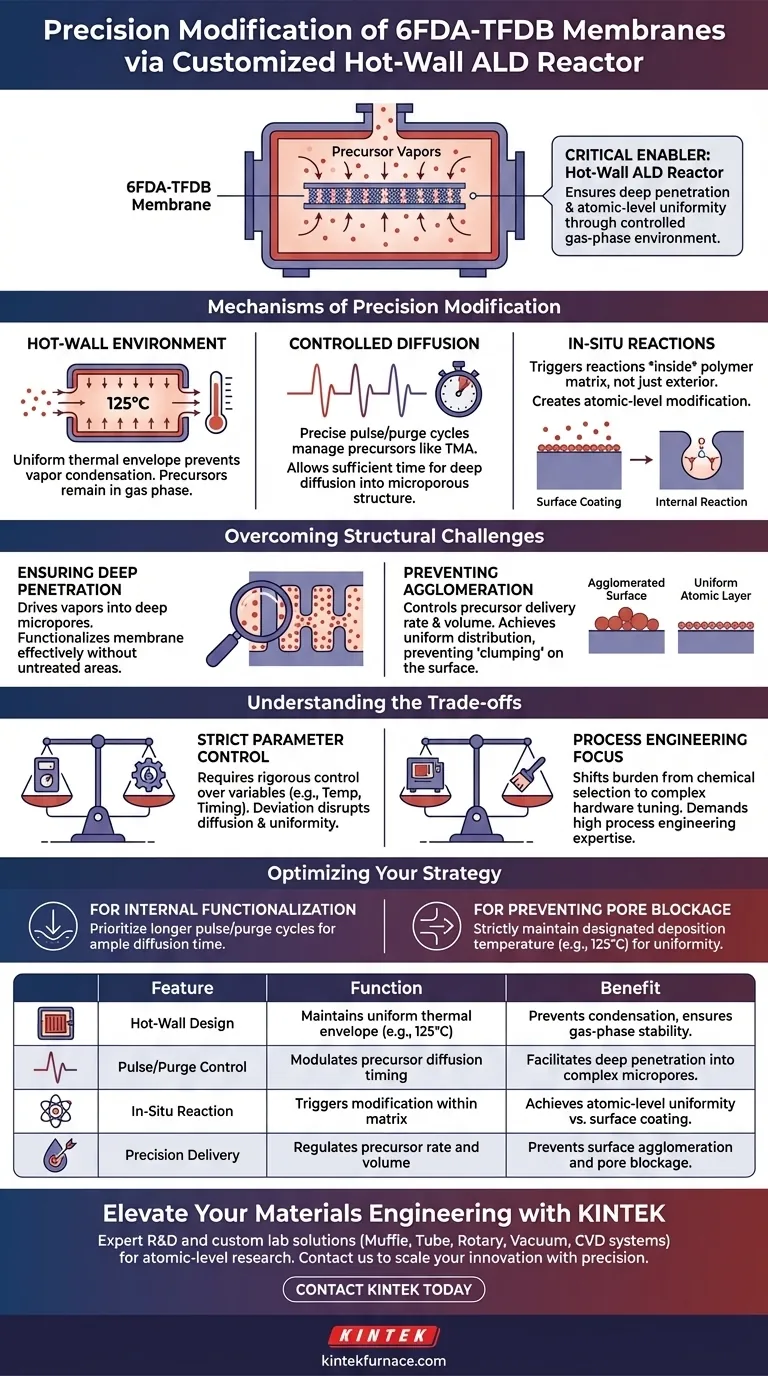

Un réacteur CVD à paroi chaude personnalisé sert de catalyseur essentiel pour la modification chimique précise des membranes 6FDA-TFDB. En maintenant un environnement en phase gazeuse strictement contrôlé, le réacteur régule les températures de dépôt et les cycles de pulsation/purge pour assurer la pénétration profonde des vapeurs de précurseurs dans le polymère. Cet appareil permet des réactions in situ au sein de la structure microporeuse, distinguant une modification de haute qualité des revêtements de surface superficiels.

La valeur fondamentale du réacteur CVD à paroi chaude réside dans sa capacité à faciliter une uniformité au niveau atomique. Il garantit que les précurseurs chimiques réagissent *à l'intérieur* de la matrice polymère plutôt que de s'accumuler à l'extérieur, empêchant ainsi efficacement l'agglomération de surface.

Mécanismes de modification de précision

Le rôle de l'environnement à paroi chaude

La fonction principale de la conception à "paroi chaude" est de créer une enveloppe thermique uniforme autour de l'échantillon. En maintenant des températures de dépôt spécifiques, telles que 125°C, le réacteur empêche la condensation des vapeurs de précurseurs sur les parois de la chambre. Cela garantit que les agents chimiques restent en phase gazeuse, dirigés entièrement vers l'interaction avec la membrane.

Contrôle de la diffusion des précurseurs

Le réacteur permet une gestion précise des cycles de pulsation et de purge. Ce contrôle est vital pour la manipulation de précurseurs tels que le triméthylaluminium. En modulant ces cycles, le système donne à la vapeur suffisamment de temps pour diffuser dans la structure microporeuse complexe du polymère 6FDA-TFDB.

Facilitation des réactions in situ

Contrairement aux méthodes de revêtement simples, ce montage de réacteur est conçu pour déclencher des réactions à l'intérieur même du matériau. L'environnement contrôlé permet des réactions in situ, ce qui signifie que la modification chimique se produit en interne sur les surfaces des pores plutôt que simplement sur la face extérieure de la membrane.

Surmonter les défis structurels

Assurer une pénétration microporeuse profonde

L'un des défis les plus importants dans la modification des membranes 6FDA-TFDB est d'atteindre la surface interne. Le réacteur personnalisé pousse les vapeurs de précurseurs dans les micropores profonds. Cette pénétration est essentielle pour fonctionnaliser efficacement la membrane sans laisser de zones internes non traitées.

Prévenir l'agglomération de surface

Un point de défaillance courant dans la modification des membranes est le "regroupement" de matériaux à la surface. La précision du réacteur CVD empêche cette agglomération de surface. En contrôlant le débit et le volume d'apport de précurseurs, il obtient une distribution uniforme au niveau atomique, maintenant la surface de la membrane propre et poreuse.

Comprendre les compromis

La nécessité d'un contrôle strict des paramètres

Bien que cette méthode offre une qualité supérieure, elle nécessite un contrôle rigoureux des variables. Les écarts par rapport à la température optimale (par exemple, 125°C) ou au calendrier des cycles de pulsation/purge peuvent perturber le processus de diffusion. Le système repose sur un étalonnage exact pour éviter une pénétration incomplète ou des réactions indésirables en phase gazeuse.

Complexité vs Simplicité

L'utilisation d'un réacteur CVD à paroi chaude personnalisé est intrinsèquement plus complexe que les traitements standards par trempage ou par gaz ambiant. Elle déplace le fardeau de la qualité de la sélection chimique vers l'ingénierie des procédés. Le matériel doit être spécifiquement accordé aux propriétés thermiques et cinétiques du polymère 6FDA-TFDB et du précurseur choisi.

Optimiser votre stratégie de modification de membrane

Pour exploiter efficacement un réacteur CVD à paroi chaude, vous devez aligner les paramètres du processus sur vos objectifs structurels spécifiques.

- Si votre objectif principal est la fonctionnalisation interne : Privilégiez des cycles de pulsation/purge plus longs pour donner aux vapeurs de précurseurs suffisamment de temps pour diffuser profondément dans la structure microporeuse avant de réagir.

- Si votre objectif principal est d'éviter le blocage des pores : Maintenez strictement la température de dépôt désignée (par exemple, 125°C) pour assurer une uniformité au niveau atomique et éviter l'agglomération de surface qui pourrait étouffer le flux.

Le succès dans la modification des membranes 6FDA-TFDB réside dans l'utilisation du réacteur non seulement comme un outil de revêtement, mais comme un mécanisme d'ingénierie structurelle interne contrôlée.

Tableau récapitulatif :

| Caractéristique | Fonction dans la modification de membrane | Avantage pour 6FDA-TFDB |

|---|---|---|

| Conception à paroi chaude | Maintient une enveloppe thermique uniforme (par exemple, 125°C) | Prévient la condensation et assure la stabilité en phase gazeuse |

| Contrôle de pulsation/purge | Module le temps de diffusion des précurseurs | Facilite la pénétration profonde dans les micropores complexes |

| Réaction in situ | Déclenche la modification chimique à l'intérieur de la matrice | Atteint une uniformité au niveau atomique par rapport au revêtement de surface |

| Livraison de précision | Régule le débit et le volume des précurseurs | Prévient l'agglomération de surface et le blocage des pores |

Élevez votre ingénierie des matériaux avec KINTEK

La modification chimique de précision nécessite plus que de simples équipements standard ; elle exige un partenaire qui comprend les nuances de l'ingénierie des procédés thermiques et cinétiques. KINTEK fournit des solutions de laboratoire personnalisées et performantes, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD, conçus pour répondre aux exigences rigoureuses de la recherche au niveau atomique.

Que vous fonctionnalisiez des membranes 6FDA-TFDB ou que vous développiez des structures microporeuses de nouvelle génération, nos équipes d'experts en R&D et en fabrication sont là pour vous aider à faire évoluer votre innovation avec précision et fiabilité.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet personnalisé.

Guide Visuel

Références

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les matériaux couramment utilisés dans les systèmes de revêtement CVD ? Découvrez les matériaux clés pour des revêtements supérieurs

- Quelles sont les considérations clés pour la sélection d'un four CVD pour des applications industrielles ? Optimiser le coût et la performance

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel type d'alimentation électrique est utilisé dans les fours CVD ? Découvrez les systèmes SCR de précision pour des films minces supérieurs

- Quels sont les avantages techniques de l'utilisation d'un système CVD pour la préparation de catalyseurs à atomes uniques ? Atteindre une précision atomique

- Qu'est-ce que le dépôt de couches atomiques (ALD) et comment se rapporte-t-il au CVD ? Déverrouillez la technologie des films minces de précision

- Quels sont les principaux types de procédés CVD ? Comparez l'APCVD, le LPCVD, le PECVD et le MOCVD pour votre laboratoire

- Comment l'agencement linéaire des précurseurs améliore-t-il le CVD ? Libérez la précision et la répétabilité dans le dépôt de couches minces.