Dans le dépôt chimique en phase vapeur (CVD), les matériaux les plus courants utilisés pour le revêtement sont classés en plusieurs familles clés. Celles-ci comprennent des matériaux industriels durs comme le nitrure de titane (TiN), le carbure de titane (TiC) et l'oxyde d'aluminium (Al2O3), des matériaux électroniques fondamentaux comme les composés de silicium, des films fonctionnels spécialisés comme les fluorocarbures, et des matériaux 2D de pointe tels que le graphène et le disulfure de molybdène (MoS2).

Les matériaux utilisés en CVD ne sont pas seulement une liste de produits chimiques ; ils constituent une boîte à outils pour l'ingénierie des surfaces au niveau atomique. Le choix d'un matériau est une décision stratégique entièrement dictée par les exigences de performance finale, qu'il s'agisse de résistance à l'usure, de conductivité électrique ou de clarté optique.

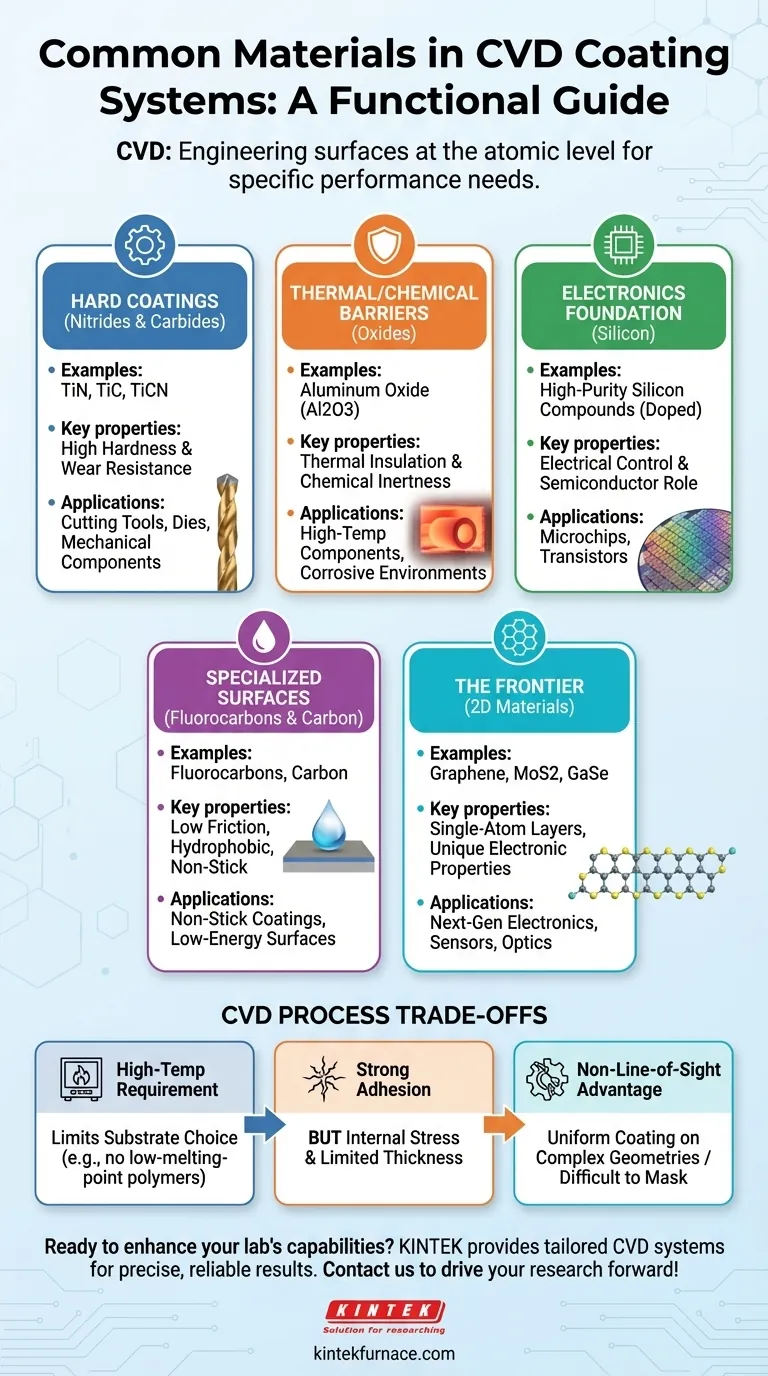

Un guide fonctionnel des familles de matériaux CVD

Comprendre les matériaux CVD nécessite de regarder au-delà des noms chimiques et de se concentrer sur la fonction qu'ils apportent à la pièce ou au substrat sous-jacent. Chaque famille de matériaux offre un ensemble distinct de propriétés.

Revêtements durs : Nitrures et Carbures

Les nitrures et les carbures sont les chevaux de bataille des revêtements industriels, prisés pour leur dureté exceptionnelle et leur résistance à l'usure.

Des matériaux comme le nitrure de titane (TiN), le carbure de titane (TiC) et le carbonitrure de titane (TiCN) sont déposés sur les outils de coupe, les matrices et les composants mécaniques pour prolonger considérablement leur durée de vie opérationnelle.

Barrières thermiques et chimiques : Oxydes

Les oxydes sont choisis pour leur stabilité, créant une barrière qui protège un substrat des températures élevées et des environnements chimiques corrosifs.

L'oxyde d'aluminium (Al2O3), souvent déposé dans sa phase cristalline alpha ou kappa, en est un excellent exemple. Il offre une excellente isolation thermique et une inertie chimique, ce qui le rend essentiel pour les composants utilisés dans les processus à haute température.

Le fondement de l'électronique : Silicium

Les matériaux à base de silicium sont la pierre angulaire de l'industrie des semi-conducteurs. Le CVD est un processus fondamental pour construire les couches complexes qui composent les micropuces modernes.

Le processus permet le dépôt de composés de silicium de haute pureté. De manière critique, ces couches peuvent être dopées pendant le processus CVD pour contrôler précisément leurs propriétés électriques, fonctionnalisant la surface pour son rôle dans un transistor ou un autre composant électronique.

Surfaces spécialisées : Carbone et Fluorocarbures

Cette catégorie comprend des matériaux conçus pour des propriétés de surface uniques, telles que le faible frottement ou la répulsion chimique.

Les films de carbone peuvent être déposés sous diverses formes, tandis que les fluorocarbures (ou organofluorés) créent des surfaces à très faible énergie, similaires au Téflon. Ceux-ci sont utilisés pour les applications antiadhésives, à faible frottement ou hydrophobes.

La Frontière : Matériaux 2D

Le CVD est à l'avant-garde de la synthèse de nanomateriaux, permettant la création de couches d'un seul atome d'épaisseur avec des propriétés extraordinaires.

Des matériaux comme le disulfure de molybdène (MoS2), le séléniure de gallium (GaSe) et le disulfure de tungstène (WS2) sont développés pour les électroniques, capteurs et optiques de nouvelle génération. Le CVD peut même créer des "hétérostructures" verticales ou latérales complexes en empilant différents matériaux 2D.

Comprendre les compromis du processus CVD

Bien que puissant, le processus CVD présente des caractéristiques inhérentes qui influencent la sélection et l'application des matériaux. Ce n'est pas une solution universelle, et ses compromis doivent être compris.

L'exigence de haute température

La plupart des réactions CVD nécessitent des températures élevées pour se dérouler. C'est une contrainte importante, car elle limite les types de substrats pouvant être revêtus. Les matériaux à faible point de fusion, comme de nombreux polymères ou certains alliages d'aluminium, ne peuvent pas être utilisés.

Adhérence vs Contrainte

Le CVD crée une liaison chimique entre le revêtement et le substrat, ce qui se traduit par une adhérence supérieure à de nombreuses autres méthodes.

Cependant, ce processus peut également introduire des contraintes internes dans le film. À mesure que le revêtement s'épaissit, ces contraintes s'accumulent et peuvent provoquer des fissures ou un délaminage, ce qui limite l'épaisseur pratique de la plupart des revêtements CVD.

L'avantage de l'absence de ligne de vue

Contrairement aux processus en ligne de mire comme le PVD (Dépôt Physique en Phase Vapeur), les gaz précurseurs dans une chambre CVD peuvent s'écouler autour et dans des géométries complexes. Cela permet un revêtement uniforme sur toutes les surfaces exposées, ce qui est un avantage majeur pour les pièces complexes.

L'inconvénient est que cela rend difficile de masquer ou de ne revêtir sélectivement que des zones spécifiques d'un composant.

Faire le bon choix pour votre objectif

Votre choix de matériau CVD doit être une réflexion directe de votre objectif d'ingénierie principal.

- Si votre objectif principal est la résistance à l'usure mécanique : Les nitrures et les carbures comme le TiN et le TiC sont la norme industrielle pour le durcissement des outils et des composants.

- Si votre objectif principal est la protection contre les hautes températures ou les produits chimiques : L'oxyde d'aluminium (Al2O3) est le choix idéal pour créer une barrière stable et inerte.

- Si votre objectif principal est la fabrication de semi-conducteurs : Les matériaux à base de silicium sont la pierre angulaire, permettant un dopage précis pour obtenir des propriétés électroniques spécifiques.

- Si votre objectif principal est une propriété de surface unique : Les fluorocarbures pour les surfaces à faible frottement ou hydrophobes sont la solution la plus efficace.

En fin de compte, la sélection du bon matériau CVD consiste à définir d'abord votre objectif d'ingénierie, puis à choisir la chimie qui le permet.

Tableau récapitulatif :

| Famille de matériaux | Exemples courants | Propriétés clés | Applications typiques |

|---|---|---|---|

| Revêtements durs | TiN, TiC, TiCN | Haute dureté, résistance à l'usure | Outils de coupe, matrices |

| Barrières thermiques/chimiques | Al2O3 | Isolation thermique, inertie chimique | Composants haute température |

| Électronique | Composés de silicium | Haute pureté, contrôle électrique | Semi-conducteurs, micropuces |

| Surfaces spécialisées | Fluorocarbures | Faible frottement, hydrophobe | Revêtements antiadhésifs |

| Matériaux 2D | Graphène, MoS2 | Couches minces, propriétés électroniques uniques | Capteurs, électronique nouvelle génération |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous travailliez avec des revêtements durs, des matériaux électroniques ou des films 2D de pointe, nous pouvons vous aider à obtenir des résultats précis et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer votre recherche !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore