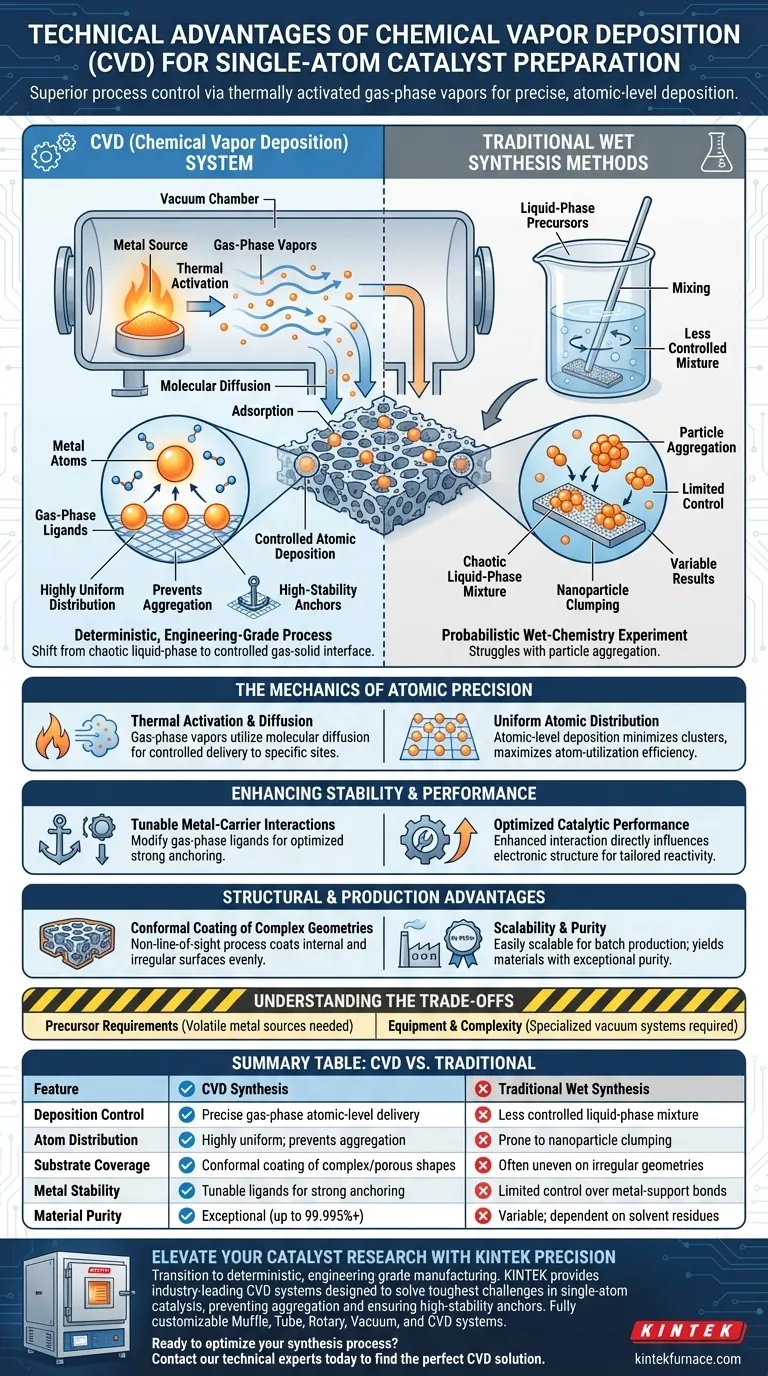

Le principal avantage technique du dépôt chimique en phase vapeur (CVD) pour la préparation de catalyseurs à atomes uniques réside dans son contrôle de processus supérieur, qui utilise des vapeurs activées thermiquement en phase gazeuse pour obtenir un dépôt précis au niveau atomique. Contrairement aux méthodes de synthèse humide traditionnelles qui luttent souvent contre l'agrégation des particules, le CVD exploite la diffusion moléculaire et l'adsorption pour assurer une distribution très uniforme d'atomes métalliques individuels sur un support.

Idée clé Le CVD déplace fondamentalement la synthèse d'un mélange chaotique en phase liquide vers une interaction contrôlée à l'interface gaz-solide. En manipulant les ligands en phase gazeuse et les conditions thermiques, cette méthode résout les deux plus grands défis de la catalyse à atomes uniques : prévenir l'agrégation des atomes métalliques et assurer des ancrages de haute stabilité entre le métal et le substrat.

La mécanique de la précision atomique

Activation thermique et diffusion

Les méthodes traditionnelles reposent souvent sur des précurseurs en phase liquide, où le contrôle de la vitesse et de l'emplacement du dépôt est difficile.

Le CVD fonctionne en activant thermiquement les sources métalliques en vapeurs en phase gazeuse. Ces vapeurs utilisent la diffusion moléculaire pour atteindre le substrat, permettant une livraison plus contrôlée d'espèces métalliques sur des sites spécifiques du matériau support.

Distribution atomique uniforme

Un point de défaillance critique dans la catalyse à atomes uniques est la tendance des atomes à se regrouper (s'agréger) en nanoparticules, perdant ainsi leurs propriétés catalytiques spécifiques.

Le processus CVD permet un dépôt au niveau atomique, garantissant que les atomes métalliques sont distribués uniformément sur le support. Cette précision minimise la formation d'amas et maximise l'efficacité d'utilisation atomique des catalyseurs métalliques coûteux.

Amélioration de la stabilité et des performances

Interactions métal-support réglables

La stabilité d'un catalyseur à atomes uniques dépend fortement de la force avec laquelle l'atome est "ancré" à son support.

Le CVD permet d'ajuster les ligands en phase gazeuse pendant le processus. En modifiant ces ligands, vous pouvez optimiser l'interaction chimique entre l'atome métallique et le support.

Performances catalytiques optimisées

Cette interaction améliorée fait plus que maintenir l'atome en place ; elle influence directement la structure électronique du catalyseur.

Le résultat est un catalyseur doté d'une grande stabilité dans les conditions de fonctionnement et de caractéristiques de performance optimisées pour des réactions chimiques spécifiques.

Avantages structurels et de production

Revêtement conforme de géométries complexes

Les supports de catalyseurs ont souvent des formes complexes, poreuses ou irrégulières pour maximiser la surface.

Étant donné que le CVD est un processus sans ligne de visée impliquant des réactifs gazeux, il crée des films hautement conformes. Il recouvre efficacement les surfaces internes et les formes complexes que les méthodes de dépôt physique (comme le PVD) ou les méthodes liquides pourraient recouvrir de manière inégale ou manquer complètement.

Scalabilité et pureté

Pour les applications industrielles, la transition de la synthèse à l'échelle du laboratoire à la production de masse est souvent un goulot d'étranglement.

Le CVD est un processus facilement évolutif, adapté à la production en série. Il produit des matériaux d'une pureté exceptionnelle (souvent supérieure à 99,995 %), ce qui est essentiel pour maintenir la sélectivité et l'activité des catalyseurs à atomes uniques.

Comprendre les compromis

Bien que le CVD offre une précision, il introduit des complexités qui ne se retrouvent pas dans la chimie humide traditionnelle.

Exigences relatives aux précurseurs

Le processus repose sur la capacité à volatiliser la source métallique. Cela nécessite une sélection minutieuse de précurseurs chimiquement compatibles avec le processus et capables de sublimation stable, ce qui peut limiter la gamme de sources métalliques utilisables par rapport aux méthodes liquides.

Équipement et complexité

Le CVD nécessite un équipement spécialisé sous vide ou sous atmosphère contrôlée, ce qui rend la configuration initiale plus coûteuse en capital que les simples configurations d'imprégnation humide. De plus, la manipulation des sous-produits chimiques nécessite des systèmes robustes de gestion de la sécurité et de l'échappement.

Faire le bon choix pour votre objectif

Si vous hésitez entre le CVD et la synthèse traditionnelle pour votre projet de catalyseur, considérez ce qui suit :

- Si votre objectif principal est de maximiser les sites actifs : Le CVD est le meilleur choix car son dépôt au niveau atomique empêche l'agrégation, garantissant une utilisation atomique de près de 100 %.

- Si votre objectif principal est la stabilité à long terme : Le CVD est recommandé en raison de la possibilité de régler les ligands en phase gazeuse pour un ancrage métal-support plus solide.

- Si votre objectif principal est la géométrie complexe du substrat : Le CVD fournit la couverture sans ligne de visée nécessaire pour recouvrir uniformément les matériaux supports très poreux ou irréguliers.

En fin de compte, le CVD transforme la catalyse à atomes uniques d'une expérience probabiliste de chimie humide en un processus de fabrication déterministe de qualité industrielle.

Tableau récapitulatif :

| Caractéristique | Synthèse CVD | Synthèse humide traditionnelle |

|---|---|---|

| Contrôle du dépôt | Livraison atomique précise en phase gazeuse | Mélange en phase liquide moins contrôlé |

| Distribution atomique | Très uniforme ; empêche l'agrégation | Sujet à l'agglomération de nanoparticules |

| Couverture du substrat | Revêtement conforme de formes complexes/poreuses | Souvent inégal sur des géométries irrégulières |

| Stabilité du métal | Ligands réglables pour un ancrage solide | Contrôle limité des liaisons métal-support |

| Pureté du matériau | Exceptionnelle (jusqu'à 99,995 %+) | Variable ; dépend des résidus de solvant |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Passez d'expériences probabilistes à une fabrication déterministe de qualité industrielle. KINTEK fournit des systèmes CVD leaders de l'industrie conçus pour résoudre les défis les plus difficiles de la catalyse à atomes uniques, de la prévention de l'agrégation métallique à la garantie d'ancrages de haute stabilité.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos exigences de laboratoire uniques. Nos solutions de fours à haute température vous permettent d'atteindre une utilisation atomique de 100 % et des performances catalytiques supérieures.

Prêt à optimiser votre processus de synthèse ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution CVD parfaite pour votre recherche.

Guide Visuel

Références

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi le mica est-il préféré comme substrat pour la croissance CVD de nanofeuilles de Mn3O4 ? Avantages structurels clés

- Comment un contrôleur de débit massique (MFC) améliore-t-il la qualité du MoS2 ? Obtenez la précision dans la synthèse CVD

- Quelles sont les caractéristiques clés des fours CVD ? Déverrouillez le dépôt de couches minces de précision

- Quel est le but d'une configuration de tube double quartz imbriqué dans un système CVD ? Optimiser les résultats de synthèse de TB-MoS2

- Quels matériaux avancés et quelles applications utilisent le CVD en électronique ? Débloquez l'électronique de nouvelle génération avec le CVD de précision

- Comment la technologie CVD est-elle utilisée dans la fabrication électronique ? Débloquez la précision dans le dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quelles industries en bénéficient ? Déverrouillez l'ingénierie des matériaux au niveau atomique

- Comment fonctionne le dépôt chimique en phase vapeur thermique ? Déverrouillez le dépôt de couches minces de haute pureté