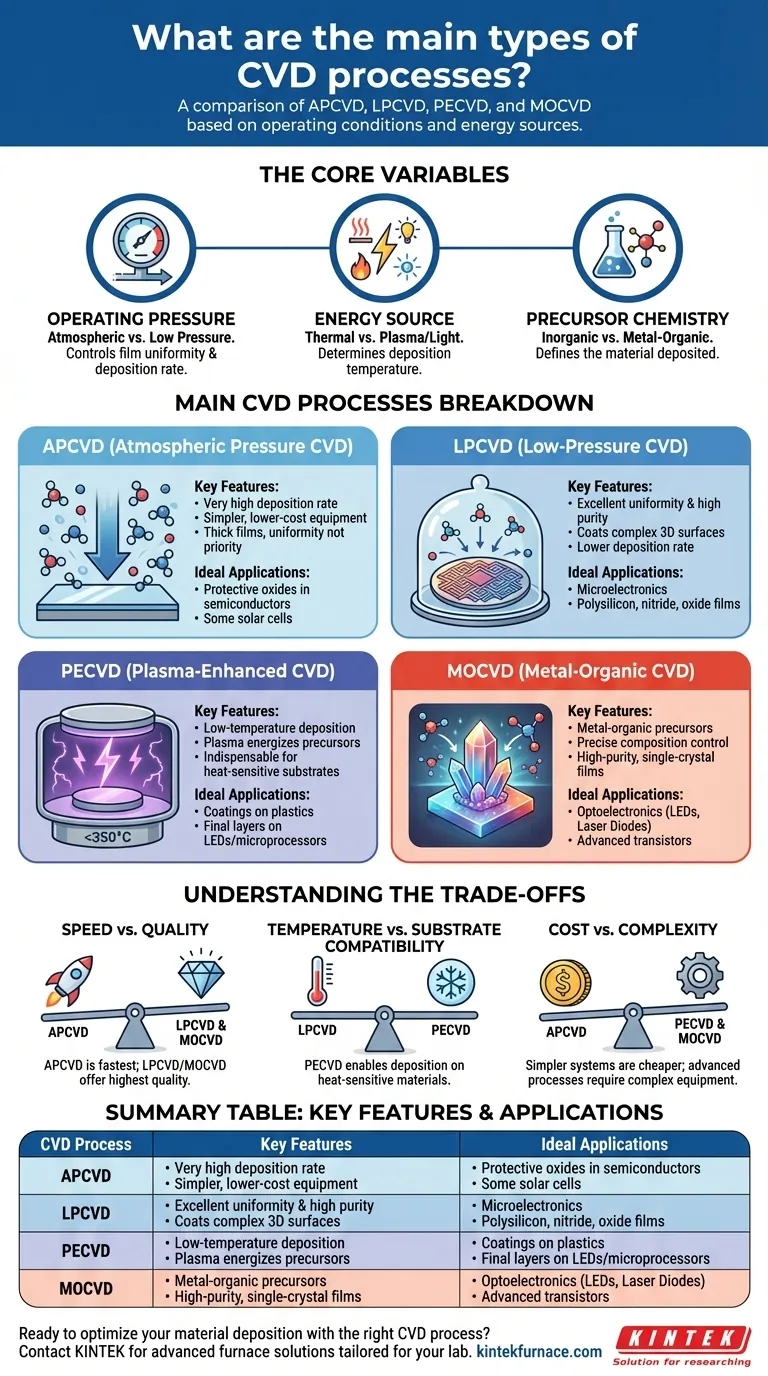

Les principaux types de dépôt chimique en phase vapeur (CVD) sont définis par leurs conditions opératoires et leurs sources d'énergie. Les classifications les plus courantes sont le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD), le CVD assisté par plasma (PECVD) et le CVD organométallique (MOCVD), chacun étant conçu pour résoudre un ensemble spécifique de défis de dépôt de matériaux.

Choisir un procédé CVD ne consiste pas à trouver le « meilleur », mais à comprendre les compromis fondamentaux. La décision est un équilibre délibéré entre la vitesse de dépôt, la qualité du film, la température de traitement et le coût, dicté entièrement par les exigences de votre application finale.

Les variables clés qui définissent un procédé CVD

Pour comprendre les différents types de CVD, vous devez d'abord saisir les trois variables principales que les ingénieurs manipulent pour contrôler les propriétés du film. Ces variables sont la raison d'être des différentes méthodes.

Pression Opératoire

La pression à l'intérieur de la chambre de réaction a un impact direct sur le comportement des molécules de gaz précurseurs. C'est le levier principal pour contrôler l'uniformité du film et le taux de dépôt.

À pression atmosphérique, les molécules entrent fréquemment en collision, ce qui entraîne des réactions plus rapides en phase gazeuse, mais potentiellement une uniformité plus faible sur le substrat. À basse pression, les molécules parcourent une plus longue distance avant d'entrer en collision, ce qui ralentit le taux de dépôt mais améliore considérablement l'uniformité et la pureté du film sur toute la surface du substrat.

Source d'Énergie

Une réaction chimique a besoin d'énergie pour s'initier. En CVD, cette énergie peut être fournie sous plusieurs formes, le choix de la source étant le facteur le plus critique pour déterminer la température de dépôt requise.

L'énergie thermique est la source la plus traditionnelle, utilisant la chaleur pour décomposer les gaz précurseurs. Cependant, un plasma peut également être utilisé pour créer des ions et des radicaux hautement réactifs à des températures globales beaucoup plus basses, permettant le dépôt sur des matériaux sensibles à la chaleur. La lumière, provenant de lasers ou de lampes, peut également être utilisée dans le CVD photo-assisté.

Chimie des Précurseurs

"Chimique" dans CVD signifie "chimique", et le choix des produits chimiques précurseurs est fondamental. Ce sont les molécules gazeuses qui contiennent les atomes que vous souhaitez déposer.

La plupart des procédés utilisent des précurseurs inorganiques (comme le silane, SiH₄, pour déposer du silicium). Cependant, une sous-classe majeure de CVD, connue sous le nom de CVD organométallique (MOCVD), est spécifiquement définie par son utilisation de précurseurs organométalliques, essentiels pour créer certains semi-conducteurs composés de haute performance.

Une analyse des principaux procédés CVD

Une fois les variables de base comprises, les principaux types de CVD sont simplement des combinaisons spécifiques de ces paramètres, chacun étant optimisé pour un résultat différent.

APCVD (CVD à Pression Atmosphérique)

L'APCVD fonctionne à pression atmosphérique standard. Son principal avantage est un taux de dépôt très élevé et un équipement plus simple et moins coûteux, ce qui le rend idéal pour les films épais où une uniformité parfaite n'est pas la priorité absolue.

Il est couramment utilisé pour le dépôt de couches d'oxyde protectrices dans la fabrication de semi-conducteurs et pour la production de certains types de cellules solaires.

LPCVD (CVD à Basse Pression)

Le LPCVD fonctionne à une pression réduite. Cela réduit considérablement les réactions indésirables en phase gazeuse et permet aux précurseurs de revêtir des surfaces complexes en trois dimensions avec une excellente uniformité et une grande pureté.

Cette qualité a pour coût un taux de dépôt plus faible. Le LPCVD est un pilier de l'industrie des semi-conducteurs pour la création des films de polysilicium, de nitrure et d'oxyde de haute qualité essentiels aux circuits intégrés.

PECVD (CVD assisté par Plasma)

Le PECVD utilise un champ électrique pour générer un plasma, qui energise les gaz précurseurs. Le principal avantage est que cela permet au dépôt de se produire à des températures beaucoup plus basses (par exemple, < 350°C) que les méthodes thermiques comme le LPCVD.

Ceci rend le PECVD indispensable pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, comme les plastiques, ou comme couche finale sur un dispositif complexe tel qu'une LED ou un microprocesseur.

MOCVD (CVD Organométallique)

Le MOCVD est défini par son utilisation de composés organométalliques comme précurseurs. Ce procédé offre un contrôle extrêmement précis de la composition du film, permettant la croissance de films monocristallins de haute pureté.

C'est la technologie dominante pour la fabrication d'optoélectronique haute performance, comme les LED haute luminosité, les diodes laser et les transistors avancés utilisés dans les communications mobiles.

Comprendre les Compromis

Aucun procédé CVD unique n'est supérieur dans tous les aspects. La sélection est toujours une question d'équilibre entre des exigences concurrentes.

Vitesse vs. Qualité

Il existe un compromis inhérent entre la vitesse à laquelle vous pouvez faire croître un film et sa qualité structurelle. L'APCVD offre la vitesse la plus élevée, mais généralement une conformité et une uniformité inférieures. Le LPCVD et le MOCVD offrent la meilleure qualité et pureté, mais à des taux de dépôt nettement inférieurs.

Température vs. Compatibilité du Substrat

La température de traitement est une contrainte absolue. Les procédés thermiques comme le LPCVD nécessitent des températures élevées qui peuvent endommager ou déformer certains substrats ou couches de dispositifs précédemment fabriquées. Le PECVD a été spécifiquement inventé pour résoudre ce problème en permettant la croissance de films de qualité à basse température.

Coût vs. Complexité

Les systèmes plus simples sont moins chers à construire et à utiliser. Les réacteurs APCVD sont relativement simples. Les systèmes LPCVD nécessitent des pompes à vide et des commandes coûteuses. Les systèmes PECVD et MOCVD sont encore plus complexes, nécessitant des alimentations RF ou des systèmes de manipulation sophistiqués pour leurs précurseurs chimiques, augmentant à la fois les coûts d'investissement et d'exploitation.

Choisir le Bon Procédé pour Votre Application

Votre objectif final dicte le choix correct. Utilisez ces points comme guide de départ pour votre processus de prise de décision.

- Si votre objectif principal est le haut débit pour des revêtements épais et simples : L'APCVD est souvent la solution la plus rentable en raison de son taux de dépôt élevé.

- Si votre objectif principal est une uniformité et une pureté exceptionnelles du film pour la microélectronique : Le LPCVD est la norme établie de l'industrie pour des matériaux comme le polysilicium et le nitrure de silicium.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : Le PECVD est le choix nécessaire pour éviter d'endommager votre substrat ou les couches de dispositifs sous-jacentes.

- Si votre objectif principal est de faire croître des semi-conducteurs composés haute performance pour les LED ou les lasers : Le MOCVD fournit la précision au niveau atomique requise pour ces applications avancées.

En fin de compte, comprendre les principes derrière chaque type de CVD vous permet de concevoir et de déposer des matériaux avec intention.

Tableau Récapitulatif :

| Procédé CVD | Caractéristiques Clés | Applications Idéales |

|---|---|---|

| APCVD | Taux de dépôt élevé, faible coût, équipement simple | Revêtements épais, oxydes protecteurs, certaines cellules solaires |

| LPCVD | Excellente uniformité, haute pureté, taux de dépôt plus faible | Microelectronics, polysilicium, films de nitrure |

| PECVD | Dépôt à basse température, assisté par plasma | Substrats sensibles à la chaleur, plastiques, couches de dispositifs finales |

| MOCVD | Contrôle précis de la composition, films monocristallins de haute pureté | Optoélectronique, LED, diodes laser, transistors avancés |

Prêt à optimiser votre dépôt de matériau avec le bon procédé CVD ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication interne pour fournir des solutions de fours haute température avancées adaptées à votre laboratoire. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des semi-conducteurs, de l'optoélectronique ou d'autres matériaux, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température