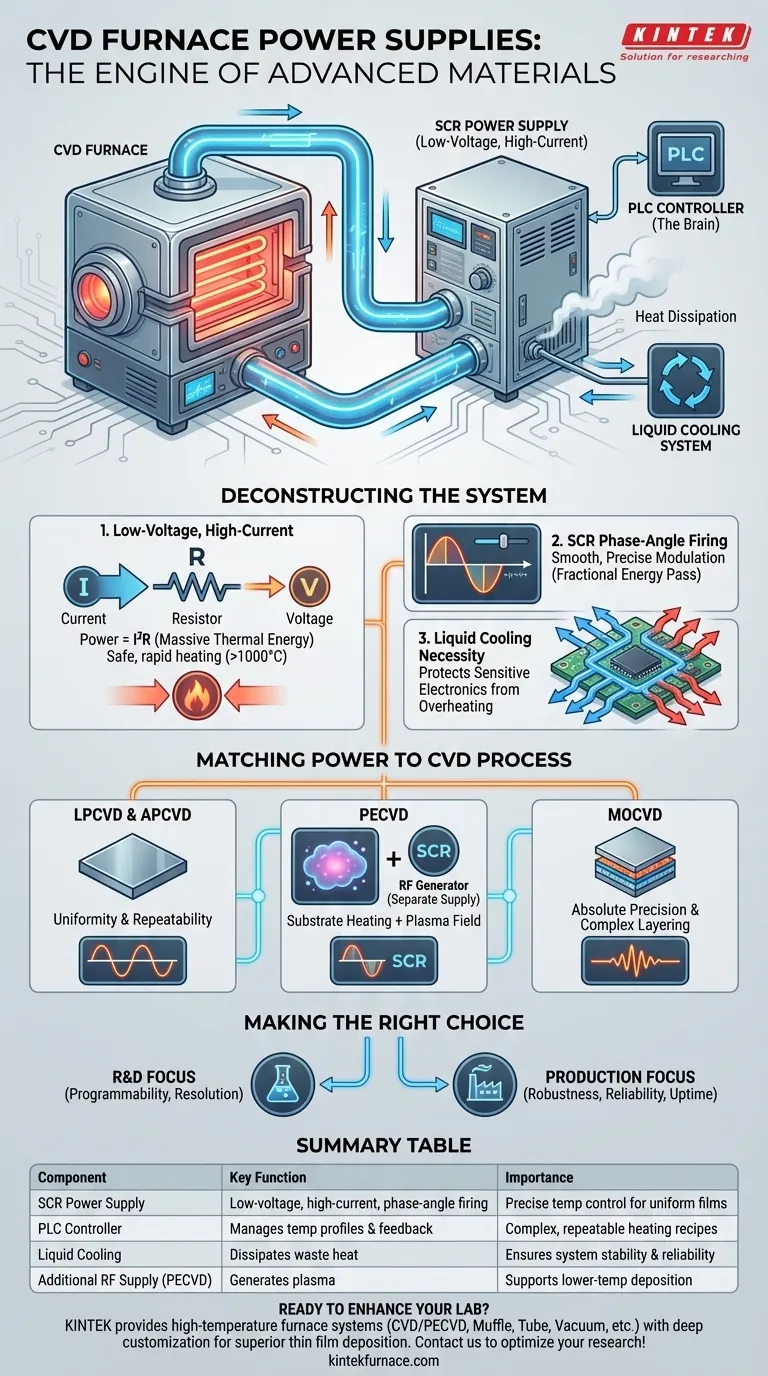

Au cœur, un four de dépôt chimique en phase vapeur (CVD) utilise une alimentation électrique à redresseur contrôlé au silicium (SCR) basse tension et à courant élevé. Ce système est spécifiquement conçu pour les exigences extrêmes du processus CVD, où un contrôle précis et stable de la température n'est pas seulement une caractéristique, mais le fondement de la création de films minces et de matériaux uniformes de haute qualité. L'ensemble du système est généralement géré par un automate programmable industriel (API) et nécessite un refroidissement liquide pour gérer l'immense puissance impliquée.

Le choix d'une alimentation électrique dans un système CVD est motivé par une exigence principale : fournir de grandes quantités d'énergie thermique avec une précision exceptionnelle. Un système basé sur SCR ne fournit pas seulement de l'électricité ; c'est le cœur de la boucle de contrôle thermique qui dicte le succès ou l'échec du processus de dépôt.

Décryptage de l'alimentation électrique CVD

Pour comprendre pourquoi cette configuration spécifique est la norme industrielle, nous devons décomposer chaque composant et son rôle dans la gestion thermique complexe d'un four CVD.

Pourquoi une basse tension et un courant élevé ?

Les éléments chauffants à l'intérieur d'un four CVD sont essentiellement de grandes résistances. Selon le principe du chauffage résistif (Puissance = Courant² × Résistance), générer les températures élevées nécessaires au dépôt (dépassant souvent 1000°C) nécessite une quantité massive de puissance.

L'utilisation d'une approche basse tension, courant élevé est une solution d'ingénierie pratique et sûre. Le courant élevé fournit la puissance brute nécessaire à un chauffage rapide, tandis que le maintien d'une tension relativement basse améliore la sécurité opérationnelle par rapport à un équivalent haute tension.

Le rôle du SCR (Redresseur Contrôlé au Silicium)

Le SCR est le composant essentiel pour la régulation de la température. Considérez-le comme un interrupteur électronique incroyablement rapide et robuste ou une vanne pour l'électricité.

L'alimentation ne se contente pas de s'allumer et de s'éteindre. Au lieu de cela, les SCR utilisent une technique appelée tir à angle de phase pour "découper" précisément la forme d'onde de l'alimentation CA, ne permettant qu'à une fraction spécifique de l'énergie électrique de passer vers les éléments chauffants. En ajustant cette fraction des milliers de fois par seconde, le SCR fournit une modulation de puissance exceptionnellement douce et précise.

La nécessité du refroidissement liquide

La gestion de l'électricité à courant élevé est un processus inefficace qui génère une chaleur résiduelle importante à l'intérieur de l'armoire d'alimentation elle-même. Les SCR et autres composants électroniques de puissance peuvent être facilement endommagés ou détruits par la surchauffe.

Le refroidissement liquide (généralement à l'aide d'eau déionisée) n'est pas une option ; c'est une caractéristique obligatoire. Il circule en continu à travers l'alimentation, absorbant la chaleur résiduelle et la transférant loin des composants électroniques sensibles, garantissant que le système reste stable et fiable pendant les longues périodes de traitement à haute température.

Le cerveau de l'opération : le contrôle PLC

Un automate programmable industriel (API) est un ordinateur industriel robuste qui sert de contrôleur maître. Il exécute la "recette" de chauffage en suivant un profil de température préprogrammé.

L'API lit constamment les données de température des thermocouples à l'intérieur du four et, en fonction de cette rétroaction, commande à la carte de commande SCR d'ajuster la puissance de sortie. Ce contrôle en boucle fermée permet des processus complexes en plusieurs étapes avec des rampes et des paliers précis, essentiels pour la synthèse de matériaux avancés.

Adapter la puissance au processus CVD

Différentes techniques CVD ont des exigences uniques, mais toutes reposent sur la stabilité fondamentale de l'alimentation SCR. Les exigences spécifiques du processus soulignent pourquoi cette précision est si critique.

Uniformité en LPCVD et APCVD

Dans les systèmes à basse pression (LPCVD) et à pression atmosphérique (APCVD), la réaction est principalement entraînée par l'énergie thermique. Toute fluctuation de température sur le substrat entraîne une épaisseur de film non uniforme et des propriétés matérielles incohérentes. La stabilité de l'alimentation SCR est directement responsable de la répétabilité et du rendement du processus.

Besoins de puissance supplémentaires pour le PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise le plasma pour permettre le dépôt à des températures plus basses. Bien que l'alimentation SCR soit toujours utilisée pour le chauffage du substrat, ces systèmes nécessitent une alimentation secondaire séparée—généralement un générateur de radiofréquence (RF)—pour créer et maintenir le champ plasma lui-même.

Précision absolue pour le MOCVD

Le MOCVD (dépôt chimique en phase vapeur d'organométalliques) est utilisé pour créer des structures stratifiées très complexes pour l'optoélectronique comme les LED et les diodes laser. Les réactions chimiques sont extrêmement sensibles aux variations de température. Ici, le contrôle ultra-précis de l'alimentation SCR, piloté par l'API, n'est pas seulement bénéfique, mais une nécessité absolue pour la fabrication de dispositifs fonctionnels.

Faire le bon choix pour votre objectif

Comprendre la fonction de l'alimentation électrique est essentiel pour évaluer tout système CVD en fonction de vos besoins spécifiques.

- Si votre objectif principal est la recherche et le développement : Votre priorité est la programmabilité et la résolution du contrôleur PLC et SCR, car cela déterminera votre capacité à expérimenter de nouveaux profils thermiques.

- Si votre objectif principal est la production à grand volume : Votre priorité est la robustesse et la fiabilité du système, en particulier l'efficacité du refroidissement liquide, qui détermine le temps de fonctionnement et la cohérence du processus.

- Si vous spécifiez ou achetez un nouveau système : Examinez attentivement les spécifications de l'alimentation électrique autant que la chambre de réaction, car sa stabilité et la résolution de son contrôle définiront finalement les limites de performance de l'ensemble de l'outil.

En fin de compte, l'alimentation électrique est le moteur du four CVD, et son contrôle précis de l'énergie thermique est ce qui rend possible la synthèse de matériaux avancés modernes.

Tableau récapitulatif :

| Composant | Fonction clé | Importance dans le processus CVD |

|---|---|---|

| Alimentation SCR | Fournit une puissance basse tension, courant élevé avec tir à angle de phase | Permet un contrôle précis de la température pour des films minces uniformes |

| Contrôleur PLC | Gère les profils de température et les boucles de rétroaction | Permet des recettes de chauffage complexes et répétables |

| Refroidissement liquide | Dissipe la chaleur résiduelle des composants électroniques de puissance | Assure la stabilité et la fiabilité du système pendant les cycles à haute température |

| Alimentation RF supplémentaire (pour PECVD) | Génère du plasma pour un dépôt à basse température | Supporte les processus PECVD avec des besoins en énergie distincts |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours CVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, et des fours sous vide et à atmosphère. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques pour un dépôt de films minces et une synthèse de matériaux supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes d'alimentation électrique sur mesure peuvent optimiser vos processus de recherche ou de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?