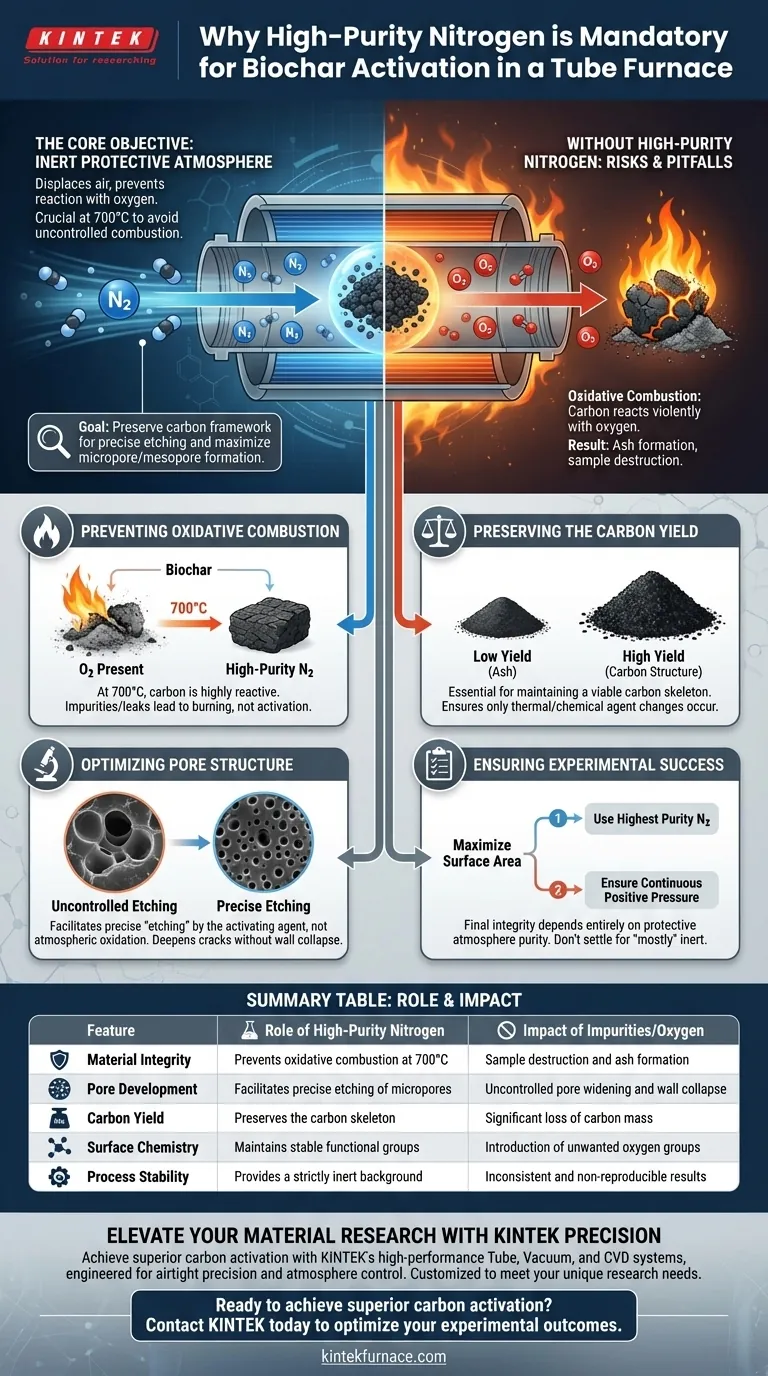

Une source d'azote de haute pureté est obligatoire pour établir une atmosphère protectrice strictement inerte à l'intérieur du four tubulaire. En déplaçant l'air, l'azote empêche le biochar de réagir avec l'oxygène pendant le traitement à haute température, ce qui est essentiel pour une activation réussie.

L'objectif principal À 700 °C, le carbone est très réactif ; sans un blindage inerte d'azote, le biochar subira une combustion incontrôlée plutôt qu'une activation. L'azote de haute pureté garantit la préservation du cadre carboné, permettant à l'agent d'activation de graver précisément le matériau et de maximiser la formation de micropores et de mésopores essentiels.

Le rôle critique du contrôle de l'atmosphère

Prévenir la combustion oxydative

Le risque le plus immédiat lors de l'activation du biochar est la combustion oxydative. À la température d'activation de 700 °C, le carbone réagit violemment avec l'oxygène.

Si l'atmosphère du four contient de l'oxygène (en raison d'un gaz de faible pureté ou de fuites), le biochar brûlera simplement. Cela entraîne la destruction complète de l'échantillon, ne laissant que des cendres au lieu de carbone activé.

Préserver le rendement en carbone

Pour obtenir un produit utilisable, le squelette carboné doit survivre à la chaleur. L'azote de haute pureté garantit que les seuls changements chimiques qui se produisent sont ceux entraînés par l'énergie thermique et l'agent d'activation spécifique.

Cette préservation de la masse carbonée est essentielle pour maintenir un rendement en carbone viable à la fin du processus.

Optimiser la structure des pores

Faciliter une gravure précise

L'activation chimique est conçue comme un processus soustractif, qui "grave" efficacement le carbone. L'agent d'activation ronge des parties spécifiques de la structure carbonée pour créer des vides internes.

Ce processus nécessite un environnement de fond stable et non réactif. L'azote offre cette stabilité, garantissant que le processus de gravure est contrôlé uniquement par l'agent chimique, et non par une oxydation atmosphérique aléatoire.

Développer des micropores et des mésopores

L'objectif ultime de l'activation est d'augmenter la surface spécifique. L'atmosphère protectrice d'azote permet à l'agent d'activation d'approfondir les fissures et les crevasses sans effondrer les parois environnantes.

Cet environnement contrôlé permet de maximiser les micropores et les mésopores. Ces structures sont responsables des performances élevées du biochar dans les applications de filtration et d'adsorption.

Pièges et risques courants

Le danger des sources de faible pureté

L'utilisation d'azote de qualité industrielle avec des impuretés d'oxygène traces peut compromettre la chimie de surface du biochar. Même une légère oxydation peut modifier les groupes fonctionnels à la surface, changeant la façon dont le matériau interagit avec les polluants ou les fluides par la suite.

"Suffisamment bon" est souvent insuffisant

Les opérateurs supposent parfois qu'une atmosphère "presque" inerte est suffisante. Cependant, à 700 °C, même de petites fuites ou impuretés agissent comme des contaminants qui dégradent l'intégrité structurelle des pores que vous essayez de créer.

Assurer le succès expérimental

Pour obtenir un biochar haute performance, votre choix de gaz doit correspondre à vos objectifs structurels.

- Si votre objectif principal est de maximiser la surface spécifique : Utilisez l'azote de la plus haute pureté disponible pour éviter que l'érosion oxydative n'élargisse les pores de manière incontrôlée.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que votre débit de gaz fournit une pression positive continue pour empêcher l'air extérieur de diffuser dans le four tubulaire.

L'intégrité de votre structure carbonée finale dépend entièrement de la pureté de votre atmosphère protectrice.

Tableau récapitulatif :

| Caractéristique | Rôle de l'azote de haute pureté | Impact des impuretés/oxygène |

|---|---|---|

| Intégrité du matériau | Prévient la combustion oxydative à 700°C | Destruction de l'échantillon et formation de cendres |

| Développement des pores | Facilite la gravure précise des micropores | Élargissement incontrôlé des pores et effondrement des parois |

| Rendement en carbone | Préserve le squelette carboné | Perte importante de masse carbonée |

| Chimie de surface | Maintient des groupes fonctionnels stables | Introduction de groupes oxygénés indésirables |

| Stabilité du processus | Fournit un fond strictement inerte | Résultats incohérents et non reproductibles |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas la contamination atmosphérique compromettre votre rendement en biochar ou votre structure poreuse. Les systèmes Tube, Vacuum et CVD haute performance de KINTEK sont conçus pour fournir la précision hermétique et le contrôle de l'atmosphère requis pour les processus d'activation chimique sensibles. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à obtenir une activation du carbone supérieure ? Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de four avancée peut optimiser vos résultats expérimentaux.

Guide Visuel

Références

- Salem S. Bamerdhah, Mohammad Asif. Optimized synthesis of activated carbon from date palm seeds for efficient crude oil adsorption in wastewater treatment. DOI: 10.1038/s41598-025-16831-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi le contrôle de haute précision des rapports de débit d'argon (Ar) et d'azote (N2) est-il essentiel dans la fabrication de revêtements CrSiN-Y ?

- Pourquoi la technologie de remuage électromagnétique est-elle utilisée lors du processus de fusion des alliages Titane-Cuivre (Ti–Cu) ?

- Comment maintenez-vous la pression du vide ? Maîtriser l'équilibre entre la charge de gaz et la vitesse de pompage

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Pourquoi le MgO pour le MKPC doit-il être produit à 1600°C ? Maîtriser la cinétique chimique pour des boues de modification haute performance

- Quel est l'objectif principal du traitement du quartz de haute pureté ? Atteindre une pureté de 99,998 % pour les applications technologiques

- Quelle est la fonction de la source d'azote dans la pyrolyse de la biomasse ? Optimiser le rendement du bio-huile et assurer la sécurité du processus

- Quels sont les avantages économiques de la sublimation sous vide pour la purification du magnésium ? Élimination des consommables clés.