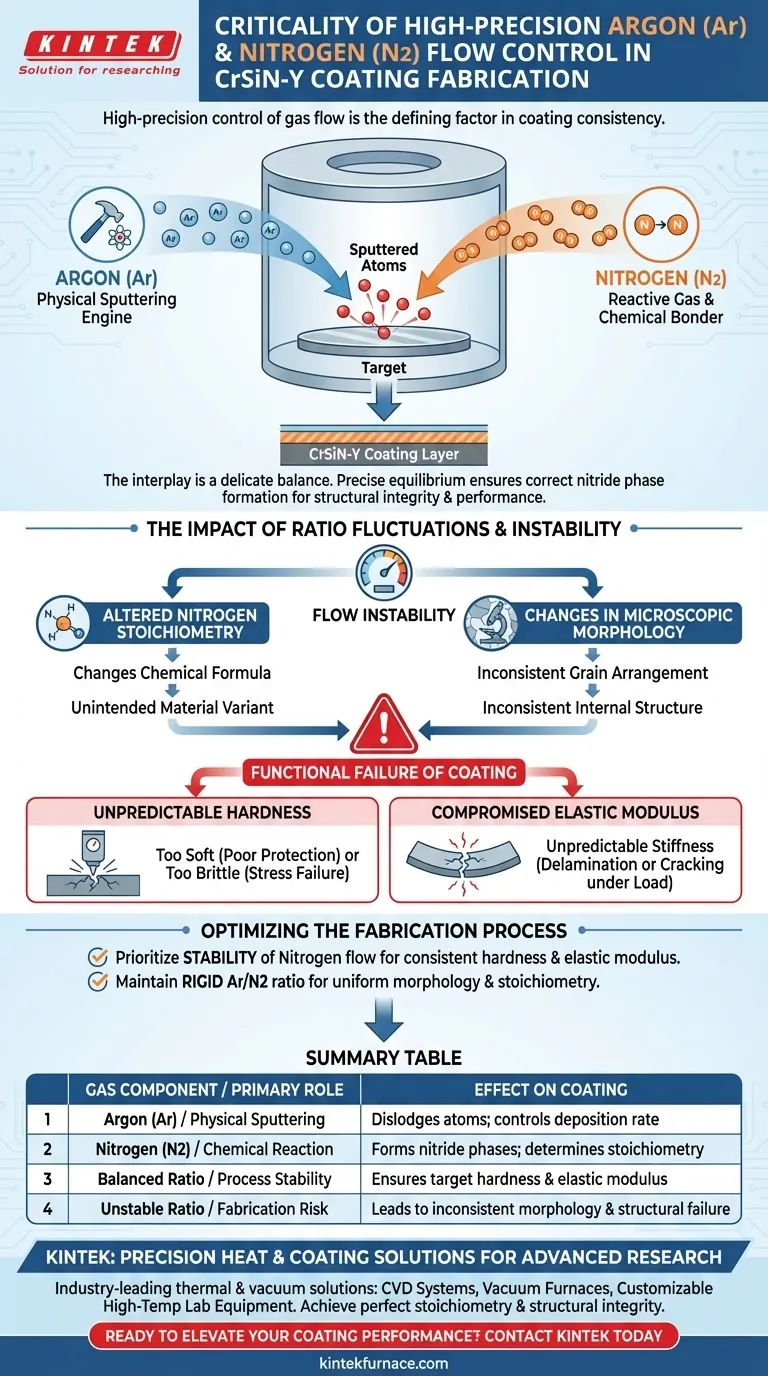

Le contrôle de haute précision du débit de gaz est le facteur déterminant de la cohérence du revêtement. Dans le processus de fabrication du CrSiN-Y, le rapport spécifique entre l'argon et l'azote dicte directement la composition chimique (stœchiométrie) de la couche finale. Même de légères fluctuations dans cet équilibre altèrent la structure physique du revêtement, compromettant fondamentalement ses propriétés mécaniques telles que la dureté et l'élasticité.

L'interaction entre l'argon et l'azote est un équilibre délicat entre la force physique et la réaction chimique. Maintenir un équilibre précis garantit la formation correcte des phases nitrures, essentielles à l'intégrité structurelle et aux performances du revêtement.

Les rôles distincts des gaz de travail

Pour comprendre pourquoi la précision est non négociable, vous devez d'abord comprendre les rôles conflictuels mais complémentaires que jouent ces deux gaz dans la chambre à vide.

L'argon pilote la pulvérisation physique

L'argon sert de moteur mécanique au processus. Il est utilisé exclusivement pour la pulvérisation physique des atomes cibles.

En bombardant le matériau cible, l'argon déloge des atomes dans l'environnement de vide. Sans un débit d'argon stable, la vitesse à laquelle le matériau source est libéré devient imprévisible.

L'azote pilote la réaction chimique

L'azote agit comme le gaz réactif. Son but est de se lier chimiquement aux atomes pulvérisés pour créer les phases nitrures nécessaires.

La disponibilité de l'azote détermine l'efficacité de la formation du composé CrSiN-Y. Il transforme le matériau brut pulvérisé en un revêtement céramique fonctionnel.

L'impact des fluctuations de rapport

Le défi critique de ce processus est que les gaz doivent être équilibrés les uns par rapport aux autres en temps réel. Des débitmètres massiques de haute précision sont requis pour maintenir l'équilibre de pression partielle nécessaire.

Modification de la stœchiométrie de l'azote

Le risque principal de l'instabilité du débit est un changement dans la stœchiométrie de l'azote.

Si le rapport dérive, la formule chimique du revêtement change à la volée. Vous ne produisez plus le matériau prévu, mais plutôt une variante avec des rapports de liaison chimique différents.

Changements dans la morphologie microscopique

Ces changements chimiques se manifestent physiquement dans la microstructure du revêtement.

La morphologie microscopique — l'arrangement réel des grains et des structures au sein du revêtement — dépend du rapport des gaz. Un débit incohérent entraîne une structure interne incohérente.

Les risques de l'instabilité du débit

Lorsque le rapport des gaz fluctue, les conséquences ne sont pas seulement cosmétiques ; elles entraînent une défaillance fonctionnelle des spécifications de conception du revêtement.

Dureté imprévisible

La dureté du revêtement CrSiN-Y est directement liée à la formation de phases nitrures spécifiques.

Si le débit d'azote chute ou augmente par rapport à l'argon, la stœchiométrie résultante ne parviendra pas à atteindre la dureté cible. Le revêtement peut devenir trop mou pour protéger le substrat ou trop cassant pour supporter les contraintes.

Module d'élasticité compromis

Le module d'élasticité, ou la rigidité du revêtement, est également sensible au rapport des gaz.

Les variations du mélange gazeux entraînent une élasticité imprévisible. Cela peut provoquer la délamination ou la fissuration du revêtement sous des charges qu'il était censé supporter.

Optimisation du processus de fabrication

L'obtention d'un revêtement CrSiN-Y haute performance nécessite de prioriser la stabilité de votre système de contrôle de débit massique au-dessus de toutes les autres variables.

- Si votre objectif principal est la durabilité mécanique : Priorisez la stabilité du débit d'azote pour assurer une formation constante des phases nitrures, qui régit la dureté et le module d'élasticité.

- Si votre objectif principal est l'uniformité structurelle : Maintenez un rapport argon-azote rigide pour éviter les variations de morphologie microscopique et de stœchiométrie.

La précision de la régulation des gaz est le seul moyen de transformer des atomes pulvérisés bruts en une surface fiable et haute performance.

Tableau récapitulatif :

| Composant gazeux | Rôle principal | Effet sur le revêtement |

|---|---|---|

| Argon (Ar) | Pulvérisation physique | Déloge les atomes cibles ; contrôle le taux de dépôt |

| Azote (N2) | Réaction chimique | Forme les phases nitrures ; détermine la stœchiométrie |

| Rapport équilibré | Stabilité du processus | Assure la dureté cible et le module d'élasticité |

| Rapport instable | Risque de fabrication | Entraîne une morphologie incohérente et une défaillance structurelle |

Solutions de chauffage et de revêtement de précision pour la recherche avancée

La cohérence dans la fabrication des revêtements dépend de la précision de votre équipement. KINTEK fournit des solutions thermiques et de vide de pointe, y compris des systèmes CVD, des fours sous vide et des équipements de laboratoire personnalisés à haute température conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous vous aidons à obtenir une stœchiométrie et une intégrité structurelle parfaites pour vos besoins matériels uniques.

Prêt à améliorer les performances de votre revêtement ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quels sont les principaux objectifs de l'utilisation d'un flux d'argon de haute pureté lors de la pyrolyse des membranes CMS ? Obtenir des résultats de haute pureté

- Quel rôle joue le papier graphite dans les expériences de condensation de vapeur de magnésium ? Une clé pour une collecte et une analyse de haute pureté

- Pourquoi un four à température constante est-il requis pour les poudres d'alliage CoCrFeNiMn ? Assurer un dépôt supérieur sans défauts

- Quels sont les avantages de maîtriser l'étape de frittage ? Réaliser des économies de coûts et des conceptions complexes

- Comment la calcination au four influence-t-elle la morphologie microscopique des catalyseurs à base de kaolin ? Amélioration de la surface spécifique et de la porosité

- Quel rôle joue un four à image infrarouge dans la méthode de zone fondue ? Maîtriser la croissance cristalline de bêta-Ga2O3 dopé au Nb

- Quel est le rôle d'un système de dépôt par laser pulsé (PLD) dans les expériences de diffusion Fe-Mg de l'orthopyroxène ? Croissance de films de précision

- Quel rôle joue l'équipement analytique de précision dans la R&D pétrochimique ? Ingénierie de l'avenir du raffinage efficace