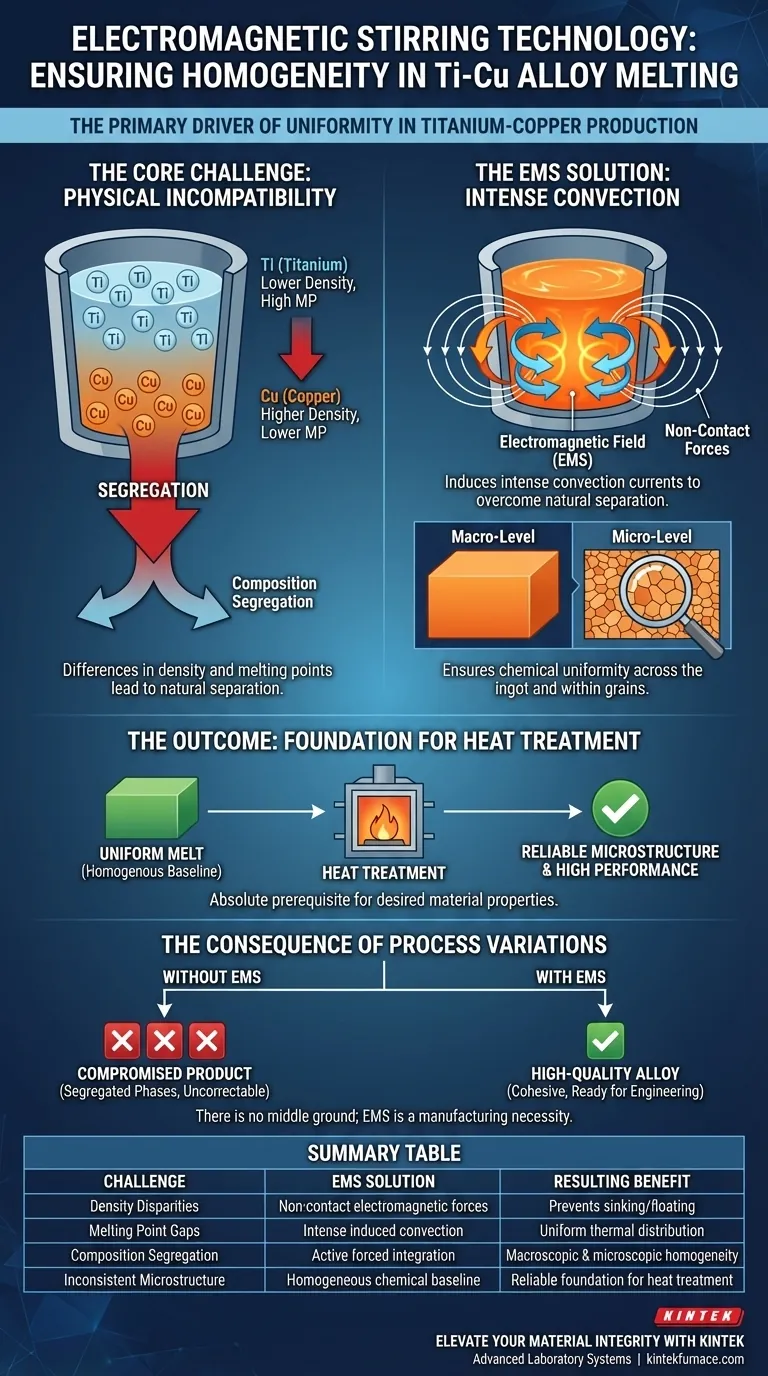

La technologie de remuage électromagnétique est le principal moteur de l'homogénéité dans la production des alliages Titane-Cuivre (Ti–Cu). Elle utilise des forces sans contact pour générer une convection intense dans le bain de fusion, neutralisant ainsi efficacement la ségrégation naturelle causée par les différences significatives de densité et de points de fusion entre les deux métaux. En assurant l'uniformité chimique aux niveaux macroscopique et microscopique, cette technologie crée la base essentielle requise pour des processus de traitement thermique ultérieurs réussis.

Point clé : Sans remuage électromagnétique, les disparités physiques entre le titane et le cuivre entraînent une ségrégation de composition sévère. La technologie impose la convection nécessaire pour assurer une structure chimique uniforme, ce qui est le prérequis absolu pour obtenir les microstructures souhaitées lors du traitement ultérieur.

Le défi principal : l'incompatibilité physique

Pour comprendre la nécessité de cette technologie, il faut d'abord comprendre la difficulté inhérente à la combinaison de ces éléments spécifiques.

Disparités de densité et de point de fusion

Le titane et le cuivre possèdent des caractéristiques physiques fondamentalement différentes. Ils ont des densités et des points de fusion distincts qui ne s'alignent pas naturellement pendant le processus de fusion.

Le risque de ségrégation de composition

Laissées à un processus de fusion passif, ces différences physiques provoquent la séparation des éléments. Ce phénomène, connu sous le nom de ségrégation de composition, résulte en un alliage où les deux métaux ne sont pas répartis uniformément.

Comment le remuage électromagnétique résout le problème

Le remuage électromagnétique (EMS) va au-delà de la fusion passive pour forcer activement l'intégration des composants de l'alliage.

Génération de forces sans contact

La technologie utilise des champs électromagnétiques pour appliquer une force sur le métal en fusion sans contact physique. Cela élimine le besoin d'agitateurs mécaniques qui pourraient introduire des contaminants ou échouer à haute température.

Induction d'une convection intense

Ces forces sans contact génèrent des courants de convection intense dans le bain de fusion. Ce mouvement forcé mélange physiquement les éléments lourds et légers, surmontant leur tendance naturelle à se séparer.

Le résultat : uniformité et préparation au processus

L'objectif ultime de l'utilisation de l'EMS est de préparer le matériau pour les étapes finales de fabrication.

Obtention de l'homogénéité macroscopique et microscopique

La convection assure que la composition chimique est uniforme sur l'ensemble du lingot (macroscopique) et au sein de la structure du grain elle-même (microscopique). Cela élimine les points faibles ou les zones incohérentes au sein de l'alliage.

Base pour le traitement thermique

Un bain de fusion uniforme n'est pas l'étape finale ; c'est une référence. Cette uniformité chimique fournit une base cohérente pour le traitement thermique ultérieur. Sans un mélange homogène, le traitement thermique ne peut pas produire la microstructure fiable souhaitée.

La conséquence des variations de processus

Bien que l'EMS soit un outil puissant, il est important de comprendre la nature binaire de son application dans ce contexte.

Le compromis de l'omission

Il n'y a pas de "juste milieu" efficace pour mélanger les alliages Ti–Cu. L'omission d'une convection intense entraîne un produit compromis avec des phases ségrégées qu'aucun post-traitement ou traitement thermique ne peut corriger. L'utilisation de l'EMS n'est pas simplement une amélioration ; c'est une nécessité de fabrication pour cette combinaison d'alliages spécifique.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la production ou de la spécification des alliages Ti–Cu, la compréhension du rôle du processus de fusion est essentielle pour l'assurance qualité.

- Si votre objectif principal est l'intégrité des matériaux : Assurez-vous que le processus de fabrication utilise explicitement le remuage électromagnétique pour garantir l'élimination de la ségrégation de composition.

- Si votre objectif principal est le traitement en aval : Reconnaissez que le succès de vos protocoles de traitement thermique dépend entièrement de l'uniformité chimique obtenue lors de la fusion initiale via la convection induite.

Le remuage électromagnétique transforme un mélange physiquement incompatible en un alliage cohérent et performant, prêt pour des applications d'ingénierie avancées.

Tableau récapitulatif :

| Défi dans la fusion Ti–Cu | Solution EMS | Bénéfice résultant |

|---|---|---|

| Disparités de densité | Forces électromagnétiques sans contact | Empêche le enfoncement/flottement des éléments |

| Écarts de points de fusion | Convection intense induite | Distribution thermique uniforme |

| Ségrégation de composition | Intégration forcée active | Homogénéité macroscopique et microscopique |

| Microstructure incohérente | Base chimique homogène | Fondation fiable pour le traitement thermique |

Améliorez l'intégrité de vos matériaux avec KINTEK

Ne laissez pas la ségrégation de composition compromettre les performances de votre alliage. Les systèmes de laboratoire avancés de KINTEK sont conçus pour relever les défis matériels les plus exigeants. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés à haute température, tous entièrement personnalisables selon vos besoins uniques de recherche ou de production.

Que vous affiniez des alliages Ti–Cu ou développiez des céramiques de nouvelle génération, nos solutions de chauffage de précision garantissent l'uniformité dont votre application a besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment nous pouvons optimiser vos résultats de traitement thermique.

Guide Visuel

Références

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis des débits de gaz porteurs est-il requis pour l'activation de l'hydrochar ? Optimiser le rendement et la pureté du carbone

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Comment l'équipement de nitruration au plasma améliore-t-il les performances des alliages de titane dans l'eau de mer ? Améliorer la durabilité marine

- Comment un système de pulvérisation cathodique contribue-t-il à la préparation des électrodes ? Améliorer la caractérisation du tellurure de bismuth

- Pourquoi un processus de pré-fusion est-il requis dans les études d'équilibre de phase ? Réinitialisez votre échantillon pour des résultats précis

- Quelles fonctions remplissent les moules en graphite de haute résistance pendant le SPS ? Optimiser l'efficacité et la précision de la liaison des matériaux

- Pourquoi le MgO est-il utilisé comme gabarit dur pour la conversion des déchets de PET en carbone ? Débloquez des structures poreuses 3D

- Pourquoi est-il nécessaire de configurer une atmosphère d'azote de haute pureté ou un système sous vide pour le frittage micro-ondes d'Al2O3/TiC ?