Le système de fusion d'hydroxyde de sodium-hydroxyde de potassium (NaOH-KOH) fonctionne comme un milieu chimique à haute température et à haute réactivité conçu pour décaper agressivement les impuretés de surface des wafers de silicium. En utilisant un environnement d'alcali fort en fusion, ce procédé fournit l'énergie thermique et chimique spécifique nécessaire pour décomposer des matériaux robustes comme le nitrure de silicium et le dioxyde de silicium.

L'objectif principal de ce système est d'utiliser des températures élevées et une forte alcalinité pour décaper les couches protectrices, ce qui entraîne des wafers de silicium propres et la séparation préliminaire des métaux.

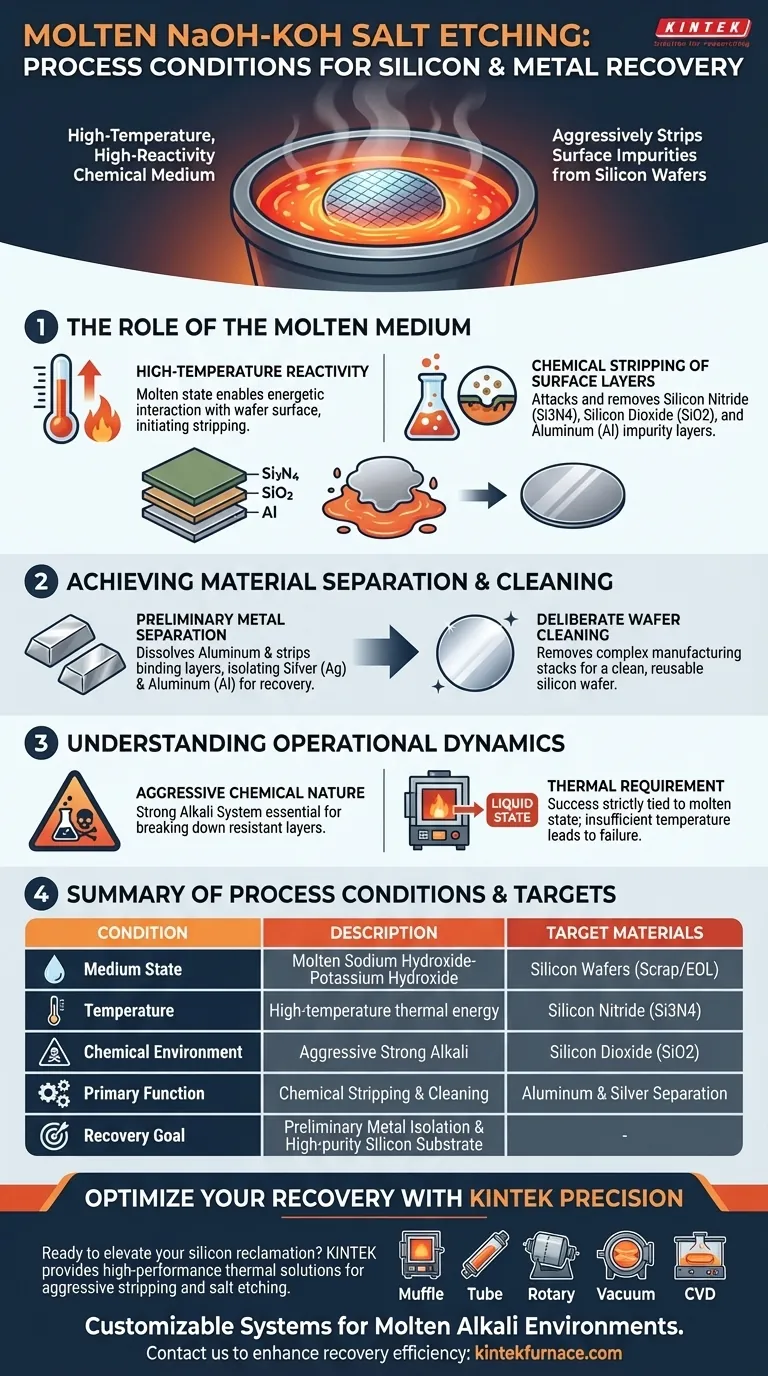

Le rôle du milieu en fusion

Réactivité à haute température

La principale condition fournie par ce système est un environnement de haute activité réactive.

L'état de fusion permet aux alcalis forts d'interagir plus énergiquement avec la surface du wafer qu'ils ne le feraient en solution aqueuse.

Cette température élevée n'est pas seulement un sous-produit, mais une exigence pour initier le processus de décapage chimique.

Décapage chimique des couches de surface

Le milieu est spécifiquement ajusté pour attaquer et éliminer les différentes couches présentes sur les wafers de silicium solaire.

Il décape chimiquement efficacement la couche antireflet en nitrure de silicium et le dioxyde de silicium.

De plus, il élimine les couches d'impuretés d'aluminium, garantissant que le silicium sous-jacent est exposé et nettoyé.

Réalisation de la séparation des matériaux

Préparation à la récupération des métaux

Au-delà du nettoyage du wafer, le système crée les conditions nécessaires à la récupération des ressources.

Le procédé facilite la séparation préliminaire des métaux argent et aluminium.

En dissolvant l'aluminium et en décortiquant les couches de liaison, le système isole ces métaux pour les étapes de récupération ultérieures.

Nettoyage délibéré du wafer

Le résultat physique ultime de ces conditions est un wafer de silicium "propre".

L'environnement de sel en fusion élimine la pile complexe de revêtements de fabrication qui rendent le wafer inutilisable pour un recyclage direct.

Comprendre la dynamique opérationnelle

Nature chimique agressive

Il est important de reconnaître qu'il s'agit d'un système d'alcali fort.

Les conditions sont intrinsèquement agressives pour assurer la décomposition de couches chimiquement résistantes comme le nitrure de silicium.

L'exigence thermique

Le succès de ce procédé est strictement lié à l'état de fusion.

Une température insuffisante entraînerait probablement une perte d'activité réactive, ne parvenant pas à décaper les impuretés ou à séparer efficacement les métaux.

Faire le bon choix pour votre objectif

Ce procédé est hautement spécialisé pour la récupération de matériaux précieux à partir de dispositifs en silicium en fin de vie ou de rebut.

- Si votre objectif principal est la récupération de wafers : Assurez-vous que le système maintient une température suffisante pour décaper complètement les couches de nitrure de silicium et de dioxyde de silicium sans endommager le substrat du wafer.

- Si votre objectif principal est la récupération de métaux : Tirez parti de l'environnement à haute réactivité pour dissoudre complètement les impuretés d'aluminium, permettant une isolation efficace de l'argent.

Le système NaOH-KOH en fusion fournit la base thermique et chimique intense requise pour transformer les déchets électroniques complexes en matières premières récupérables.

Tableau récapitulatif :

| Condition du procédé | Description | Matériaux cibles |

|---|---|---|

| État du milieu | Hydroxyde de sodium-hydroxyde de potassium en fusion | Wafers de silicium (rebut/fin de vie) |

| Température | Énergie thermique à haute température | Nitrure de silicium (Si3N4) |

| Environnement chimique | Alcali fort agressif | Dioxyde de silicium (SiO2) |

| Fonction principale | Décapage et nettoyage chimiques | Séparation de l'aluminium et de l'argent |

| Objectif de récupération | Isolation préliminaire des métaux | Substrat de silicium de haute pureté |

Optimisez votre récupération de matériaux avec KINTEK Precision

Prêt à améliorer vos procédés de récupération de silicium et de métaux ? KINTEK fournit les solutions thermiques haute performance nécessaires au décapage chimique agressif et à la gravure au sel. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD à haute température, tous entièrement personnalisables pour résister à la nature agressive des environnements alcalins en fusion.

Ne laissez pas de matériaux précieux se perdre. Contactez-nous dès aujourd'hui pour découvrir comment nos fours de laboratoire spécialisés peuvent améliorer l'efficacité de votre récupération et fournir des résultats plus propres pour vos besoins uniques de recherche ou de production.

Guide Visuel

Références

- Yuxuan Sun. Methods and Improvement Measures Based on Solar Panel Recycling. DOI: 10.54254/2755-2721/2025.gl24086

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un réacteur haute pression avec revêtement en PTFE est-il requis pour le V-NbOPO4@rGO ? Assurer la pureté dans la synthèse acide

- Pourquoi un contrôle précis de la température est-il essentiel à la synthèse des matériaux carbonés ? Obtenez une pureté et une microstructure supérieures

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Comment un four de laboratoire à haute température contribue-t-il à la formation de cristaux uniques de CsV3Sb5 de haute qualité ?

- Comment le four à arc électrique contribue-t-il à la neutralité carbone ? Décarbonation de l'acier grâce à la technologie des fours à arc électrique

- Quel rôle l'équipement de processus de fluoration joue-t-il dans le prétraitement des sels LiF-BeF2 ? Assurer des substrats de haute pureté

- Quels sont les avantages des réacteurs HTL pour les algues ? Optimiser la conversion de la biomasse sans pré-séchage

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance