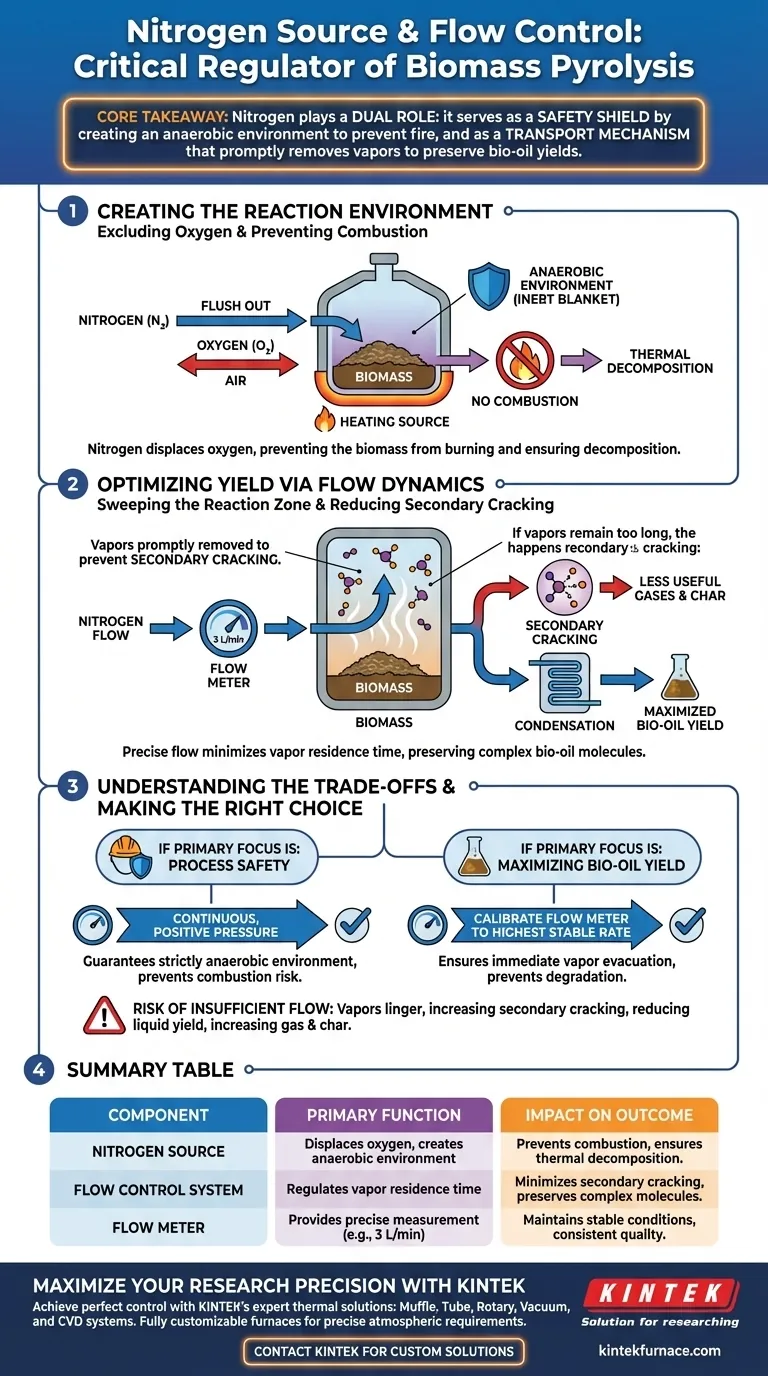

La source d'azote et le système de contrôle de débit fonctionnent comme le régulateur environnemental critique pour le processus de pyrolyse de la biomasse. L'azote agit comme un gaz porteur inerte qui déplace l'oxygène pour empêcher la combustion, tandis que le système de contrôle de débit régule la vitesse à laquelle les vapeurs volatiles sont évacuées du réacteur. Ensemble, ils garantissent que la biomasse subit une décomposition thermique plutôt qu'une combustion, protégeant ainsi directement l'intégrité chimique du bio-huile désiré.

Point clé : L'azote joue un double rôle : il sert de bouclier de sécurité en créant un environnement anaérobie pour prévenir les incendies, et de mécanisme de transport qui élimine rapidement les vapeurs pour préserver les rendements de bio-huile.

Créer l'environnement de réaction

Exclure l'oxygène

La pyrolyse est définie comme une décomposition thermique en l'absence d'oxygène.

L'azote agit comme une "couverture" inerte, chassant efficacement l'air du système. Cela crée l'environnement strictement limité en oxygène ou anaérobie requis pour que la réaction se déroule correctement.

Prévenir la combustion

La biomasse est chauffée à des températures très élevées pendant la pyrolyse.

Si de l'oxygène était présent, la biomasse s'enflammerait simplement et brûlerait (combustion) au lieu de se décomposer en combustibles utiles. La source d'azote empêche cela en éliminant l'oxydant nécessaire au feu.

Optimiser le rendement grâce à la dynamique des flux

Balayer la zone de réaction

Lorsque la biomasse chauffe, elle libère des gaz volatils.

Le flux d'azote transporte physiquement ces gaz loin de la zone de réaction chaude. Ce mécanisme de transport est géré par un débitmètre pour assurer un volume constant, tel que 3 litres par minute.

Réduire le craquage secondaire

Le timing est crucial dans la pyrolyse.

Si les vapeurs chaudes restent trop longtemps dans le réacteur, elles subissent des réactions de craquage secondaire. Cela décompose les molécules précieuses et complexes nécessaires au bio-huile en molécules gazeuses plus petites et moins utiles.

Maximiser la production de bio-huile

Le système de contrôle de débit minimise le "temps de séjour" des vapeurs.

En éliminant rapidement ces gaz avant qu'ils ne puissent se dégrader, le système préserve la structure chimique des volatils. Cela conduit directement à une augmentation du rendement de bio-huile liquide lors de la condensation.

Comprendre les compromis

Le risque d'un débit insuffisant

Si le débit d'azote est trop faible, les vapeurs persistent dans la zone à haute température.

Cela augmente la probabilité de craquage secondaire, ce qui réduit le rendement liquide et augmente la production de gaz non condensables et de charbon.

La précision du contrôle

Le débit n'est pas une variable "réglée et oubliée" ; il nécessite une mesure précise via un débitmètre.

Le débit doit être suffisamment élevé pour évacuer les vapeurs instantanément, mais suffisamment contrôlé pour maintenir des conditions de réacteur stables. Un débit arbitraire peut perturber l'équilibre thermique ou ne pas évacuer les vapeurs efficacement.

Faire le bon choix pour votre objectif

Pour optimiser votre installation de pyrolyse, vous devez considérer le système d'azote comme une variable qui dicte directement la qualité du produit.

- Si votre objectif principal est la sécurité du processus : Assurez-vous que la source d'azote fournit une pression continue et positive pour garantir un environnement strictement anaérobie, empêchant tout risque de combustion.

- Si votre objectif principal est de maximiser le rendement du bio-huile : Calibrez votre débitmètre au débit le plus élevé qui permette un chauffage stable, en veillant à ce que les gaz volatils soient évacués immédiatement pour éviter la dégradation.

La gestion précise du débit d'azote fait la différence entre la production de carburant de haute qualité et la production de gaz de faible valeur.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur le résultat de la pyrolyse |

|---|---|---|

| Source d'azote | Déplace l'oxygène pour créer un environnement anaérobie | Prévient la combustion ; assure une décomposition thermique au lieu d'une combustion. |

| Système de contrôle de débit | Régule le temps de séjour des vapeurs volatiles | Minimise le craquage secondaire ; préserve les molécules complexes pour le bio-huile. |

| Débitmètre | Fournit une mesure précise du volume de gaz (par exemple, 3 L/min) | Maintient des conditions de réacteur stables et une qualité de produit constante. |

Maximisez la précision de votre recherche avec KINTEK

Obtenez un contrôle parfait de votre environnement de pyrolyse avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour répondre à des exigences atmosphériques précises.

Que vous ayez besoin d'optimiser les rendements de bio-huile ou d'assurer une réaction strictement anaérobie, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Comment un four de séchage à air forcé à température constante contribue-t-il au processus d'activation des pores du carbone de biomasse ?

- Quels sont les avantages du recuit par lampe flash (FLA) ? Débloquez des films haute performance sur des substrats sensibles à la chaleur

- Pourquoi utilise-t-on un four de précision pour sécher les noyaux de cerise lavés ? Optimisez la production de charbon actif

- Quel est le but du revêtement des électrodes en aluminium avec Au80Pd20 ? Amélioration de la précision dans la caractérisation des nanoparticules

- Pourquoi un contrôle précis de la température est-il essentiel dans un four de calcination pour le LiMnO2 ? Obtenir des structures cristallines de haute pureté

- Quelle est la fonction du système d'imprégnation sous vide dans la préparation du SiC/SiC ? Optimiser la densification des composites

- Quelle est la fonction principale d'une étuve sous vide pour les précurseurs de catalyseurs à base de Mo ? Assurer la pureté et l'intégrité des pores

- Pourquoi un processus de scellage sous vide est-il nécessaire pour la synthèse de cristaux uniques de TaAs2 ? Assurer la pureté dans la méthode CVT