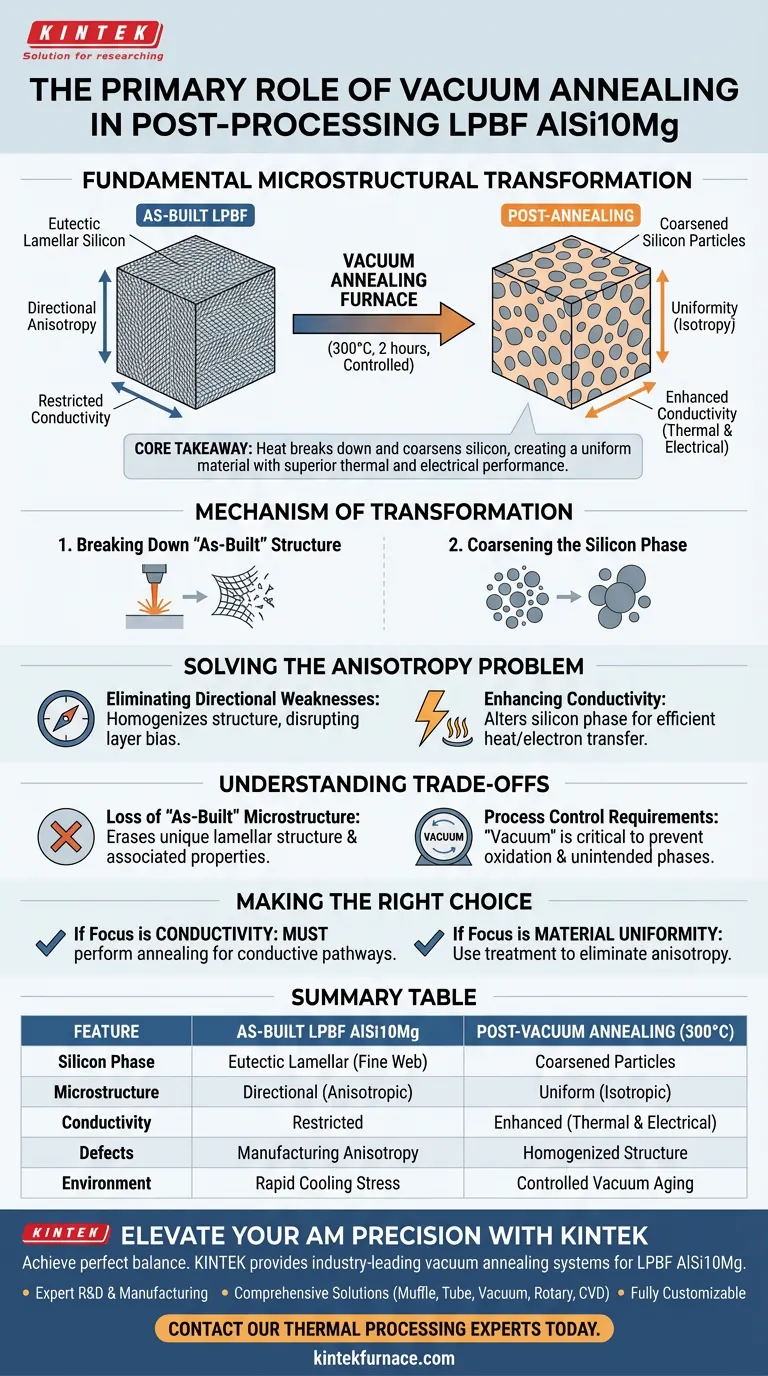

Le rôle principal d'un four de recuit sous vide dans le post-traitement de l'AlSi10Mg est de transformer fondamentalement la microstructure de l'alliage, en ciblant spécifiquement la phase de silicium. En soumettant le matériau à un environnement contrôlé à haute température (typiquement 300°C pendant 2 heures), le four entraîne la redistribution du silicium en particules plus grossières, ce qui élimine les défauts de fabrication directionnels et améliore la conductivité.

Point essentiel à retenir La structure LPBF "telle qu'imprimée" souffre d'une directionnalité interne (anisotropie) et d'une conductivité restreinte. Le recuit sous vide corrige cela en utilisant la chaleur pour décomposer et grossir la microstructure du silicium, résultant en un matériau uniforme avec des performances thermiques et électriques supérieures.

Le Mécanisme de Transformation Microstructurale

Décomposition de la Structure "Telle qu'Imprimée"

Immédiatement après le processus de fusion sélective par laser (LPBF), l'AlSi10Mg présente une microstructure de silicium spécifique "eutectique lamellaire".

Cette structure initiale est un sous-produit des taux de refroidissement rapides inhérents à l'impression laser.

Le four de recuit sous vide fournit l'énergie thermique nécessaire pour déstabiliser cette structure, provoquant la séparation de la phase de silicium de sa forme lamellaire.

Grossissement de la Phase de Silicium

Une fois la structure initiale déstabilisée, le silicium ne disparaît pas simplement ; il se réorganise.

Dans des conditions de traitement thermique d'environ 300°C pendant 2 heures, le silicium se redistribue et s'agrège.

Cela entraîne la formation de particules de silicium plus grossières et distinctes, remplaçant les fines toiles interconnectées trouvées dans la pièce imprimée.

Résolution du Problème d'Anisotropie

Élimination des Faiblesses Directionnelles

L'un des défis majeurs du LPBF est "l'anisotropie de fabrication", où les propriétés du matériau varient en fonction de la direction dans laquelle elles sont mesurées.

Ceci est causé par la nature couche par couche du processus d'impression et l'orientation des grains qui en résulte.

Le grossissement des particules de silicium pendant le recuit perturbe ce biais directionnel, homogénéisant efficacement la structure du matériau.

Amélioration de la Conductivité

La transformation en particules de silicium plus grossières fait plus que simplement équilibrer le matériau mécaniquement.

Elle améliore considérablement la conductivité thermique et électrique.

En modifiant la connectivité et la forme de la phase de silicium, le matériau permet un transfert plus efficace de la chaleur et des électrons par rapport à l'état tel qu'imprimé.

Comprendre les Compromis

Perte de la Microstructure "Telle qu'Imprimée"

Il est important de reconnaître que ce processus détruit la structure réticulaire imprimée initiale.

Bien que vous gagniez en isotropie et en conductivité, vous effacez effectivement la structure lamellaire eutectique unique créée par le laser.

Cela signifie que les propriétés du matériau (telles que la dureté ou la limite d'élasticité) associées à cette structure fine rapidement refroidie seront modifiées de manière permanente.

Exigences de Contrôle du Processus

Bien que le résultat soit bénéfique, le processus exige un contrôle environnemental précis.

Comme observé avec d'autres alliages sensibles (comme le titane ou le Sm-Co-Fe), des écarts de température ou d'atmosphère peuvent entraîner des changements de phase indésirables ou une oxydation.

Par conséquent, l'aspect "vide" est essentiel pour garantir que la transformation se produise purement par vieillissement thermique sans introduire de contaminants atmosphériques.

Faire le Bon Choix pour Votre Projet

Pour déterminer si ce programme de recuit sous vide spécifique convient à vos pièces en AlSi10Mg, considérez vos exigences de performance :

- Si votre objectif principal est la conductivité thermique ou électrique : Vous devez effectuer cette étape de recuit pour grossir la phase de silicium et ouvrir les voies conductrices.

- Si votre objectif principal est l'uniformité du matériau : Utilisez ce traitement pour éliminer l'anisotropie de fabrication inhérente au processus d'impression.

Résumé : Le recuit sous vide transforme l'AlSi10Mg d'un composant imprimé, biaisé directionnellement, en un matériau uniforme et hautement conducteur en restructurant physiquement sa phase de silicium.

Tableau Récapitulatif :

| Caractéristique | AlSi10Mg LPBF tel qu'imprimé | Après recuit sous vide (300°C) |

|---|---|---|

| Phase de Silicium | Eutectique Lamellaire (Fine Toile) | Particules Grossies |

| Microstructure | Directionnelle (Anisotrope) | Uniforme (Isotrope) |

| Conductivité | Restreinte | Améliorée (Thermique & Électrique) |

| Défauts | Anisotropie de Fabrication | Structure Homogénéisée |

| Environnement | Contrainte de Refroidissement Rapide | Vieillissement sous Vide Contrôlé |

Élevez la Précision de Votre Fabrication Additive avec KINTEK

Atteindre l'équilibre parfait entre conductivité et uniformité structurelle dans l'AlSi10Mg par LPBF nécessite un contrôle thermique sans compromis. KINTEK fournit des systèmes de recuit sous vide leaders de l'industrie, conçus pour éliminer l'anisotropie et optimiser vos propriétés matérielles.

Pourquoi choisir KINTEK ?

- R&D et Fabrication Expertes : Nos systèmes sont conçus pour les exigences rigoureuses du post-traitement des alliages sensibles.

- Solutions Complètes : Des fours à moufle et tubulaires aux systèmes spécialisés sous vide, rotatifs et CVD.

- Entièrement Personnalisable : Nous adaptons les fours de laboratoire à haute température à vos spécifications métallurgiques uniques.

Ne laissez pas les défauts de fabrication compromettre vos composants. Contactez nos experts en traitement thermique dès aujourd'hui pour découvrir comment nos systèmes de fours haute performance peuvent affiner votre flux de production.

Guide Visuel

Références

- Martin Sarap, Toomas Vaimann. Electrical and Thermal Anisotropy in Additively Manufactured AlSi10Mg and Fe-Si Samples. DOI: 10.3390/machines13010001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité