Le fonctionnement d'un four sous vide est un processus systématique centré sur la création d'un environnement contrôlé et exempt de contaminants avant l'application de chaleur. Les étapes générales comprennent le chargement du matériau, l'étanchéité du four, l'utilisation d'un système de pompage pour créer un vide poussé, l'exécution d'un cycle précis de chauffage et de refroidissement selon les exigences du processus du matériau, et le retour en toute sécurité de la chambre à la pression atmosphérique avant le déchargement.

Un four sous vide n'est pas simplement un four ; c'est un système sophistiqué de contrôle de l'environnement. Comprendre son fonctionnement revient à maîtriser l'élimination méthodique des contaminants atmosphériques avant d'appliquer la chaleur pour assurer l'intégrité absolue et les propriétés souhaitées du matériau traité.

Les principes fondamentaux du fonctionnement du four sous vide

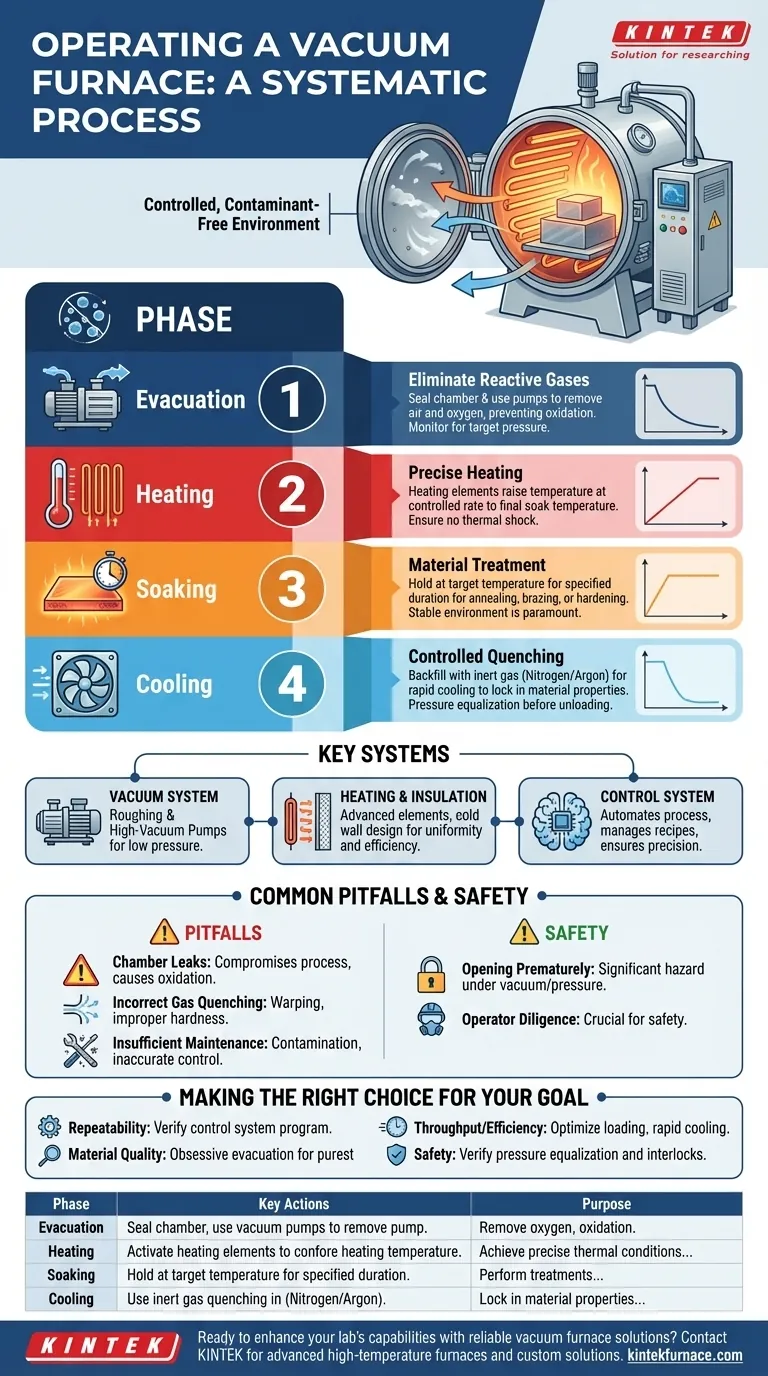

Un cycle de four réussi est moins une liste de contrôle qu'une exécution de quatre phases distinctes. Chaque phase sert un objectif critique pour atteindre le résultat final souhaité pour le matériau.

Phase 1 : Évacuation

L'objectif principal d'un four sous vide est d'éliminer les gaz réactifs — principalement l'oxygène — présents dans l'atmosphère normale. Cela empêche l'oxydation et toute autre contamination à des températures élevées.

Ceci est réalisé en scellant la chambre du four et en utilisant un système de pompe à vide pour retirer l'air. Le processus nécessite généralement de surveiller les niveaux de vide pour s'assurer que la pression cible est atteinte avant que tout chauffage ne commence.

Phase 2 : Chauffage

Une fois le vide cible atteint, le cycle de chauffage commence. Les éléments chauffants, gérés par un système de contrôle de température précis, élèvent la température de la chambre et du matériau à l'intérieur.

Le système de contrôle dicte la vitesse d'augmentation de la température et la température de « maintien » finale. Cette précision est essentielle pour garantir que le matériau subisse les changements métallurgiques ou chimiques corrects sans choc thermique ni déviation.

Phase 3 : Maintien en température (Traitement)

Pendant le maintien, le four maintient le matériau à la température cible pendant une durée spécifiée. C'est à cette étape que le traitement réel — tel que le recuit, le brasage ou la trempe — a lieu.

La stabilité à la fois du niveau de vide et de la température pendant cette phase est primordiale pour obtenir des résultats cohérents et reproductibles sur l'ensemble de la charge.

Phase 4 : Refroidissement (Trempe)

Une fois le traitement terminé, le matériau doit être refroidi de manière contrôlée. Les fours modernes utilisent souvent un refroidissement rapide, ou trempe, en réintroduisant dans la chambre un gaz inerte comme l'azote ou l'argon et en le faisant circuler à grande vitesse.

Ce refroidissement rapide « fixe » les propriétés du matériau acquises pendant la phase de chauffage. Le cycle se termine par une égalisation de la pression, où la chambre est lentement ramenée à la pression atmosphérique, permettant à la porte d'être ouverte en toute sécurité pour le déchargement.

Comprendre les systèmes clés

Un four sous vide est une intégration de plusieurs systèmes critiques fonctionnant de concert. La familiarité avec ces systèmes est essentielle pour un fonctionnement efficace.

Le système de vide

C'est le cœur du four. Il se compose généralement d'une pompe mécanique de « pré-vide » qui élimine la majeure partie de l'air, suivie d'une pompe à vide poussé (telle qu'une pompe à diffusion ou turbomoléculaire) pour atteindre les très basses pressions nécessaires pour un traitement de haute pureté.

Le système de chauffage et d'isolation

Les fours modernes utilisent des éléments chauffants avancés pour une température uniforme et une conception à paroi froide, où le corps du four est refroidi à l'eau. Ceci, combiné à une isolation de haute technologie, permet des changements de température rapides et minimise la perte d'énergie, rendant le processus très efficace.

Le système de contrôle

C'est le cerveau de l'opération. Le système de contrôle automatise l'ensemble du processus, gérant la séquence des pompes, le fonctionnement des vannes, les vitesses de chauffage, les temps de maintien et les cycles de refroidissement. Il garantit que la « recette » prescrite pour un matériau donné est suivie exactement à chaque fois.

Pièges courants et considérations de sécurité

Bien que très automatisés, les fours sous vide exigent de la diligence pour fonctionner correctement et en toute sécurité. La connaissance des problèmes potentiels est cruciale pour prévenir les cycles ratés et assurer la sécurité de l'opérateur.

Ignorer les fuites de la chambre

Même une petite fuite dans un joint de porte ou un raccord peut compromettre l'ensemble du processus en permettant à l'oxygène de pénétrer dans la chambre à haute température, entraînant l'oxydation et la mise au rebut des pièces. Des vérifications régulières des fuites sont une maintenance essentielle.

Trempe au gaz incorrecte

Un refroidissement trop lent ou avec un flux de gaz inégal peut entraîner des pièces qui ne respectent pas les spécifications de dureté ou qui se sont déformées en raison de contraintes thermiques. Le profil de refroidissement est tout aussi critique que le profil de chauffage.

Tentative d'ouvrir la porte prématurément

N'essayez jamais d'ouvrir la porte du four tant que la pression de la chambre n'a pas été entièrement égalisée avec la pression atmosphérique environnante. Ouvrir la porte sous vide ou sous pression présente un risque de sécurité important. Les fours modernes sont dotés de verrouillages de sécurité pour empêcher cela.

Maintenance insuffisante

Un four sous vide est un instrument de précision. L'huile provenant des pompes peut contaminer la chambre, et l'accumulation sur les éléments chauffants ou les thermocouples peut entraîner un contrôle de température imprécis. Le respect du calendrier de maintenance du fabricant n'est pas négociable pour un fonctionnement fiable.

Faire le bon choix pour votre objectif

Votre orientation opérationnelle changera légèrement en fonction de votre objectif principal.

- Si votre objectif principal est la répétabilité du processus : Concentrez-vous à garantir que le niveau de vide et le profil de température sont identiques pour chaque cycle en vérifiant le programme du système de contrôle.

- Si votre objectif principal est le débit et l'efficacité : Optimisez votre configuration de chargement et utilisez les fonctionnalités de refroidissement rapide pour réduire les temps de cycle autant que le processus le permet.

- Si votre objectif principal est la qualité du matériau : Portez une attention obsessionnelle à la phase d'évacuation initiale pour atteindre le vide le plus profond possible, assurant l'environnement le plus pur pour votre matériau.

- Si votre objectif principal est la sécurité : Vérifiez toujours que l'égalisation de la pression est complète et que tous les verrouillages du système fonctionnent avant d'interagir avec la chambre du four.

En maîtrisant ces principes fondamentaux, vous devenez plus qu'un opérateur ; vous devenez un responsable de processus capable de fournir des résultats prévisibles et de haute qualité.

Tableau récapitulatif :

| Phase | Actions clés | Objectif |

|---|---|---|

| Évacuation | Sceller la chambre, utiliser des pompes à vide, surveiller la pression | Éliminer l'oxygène et les contaminants pour prévenir l'oxydation |

| Chauffage | Activer les éléments chauffants, contrôler l'augmentation de la température | Atteindre des conditions thermiques précises pour les changements de matériau |

| Maintien en température | Maintenir à température cible pendant une durée définie | Effectuer des traitements comme le recuit ou le brasage |

| Refroidissement | Utiliser la trempe par gaz inerte, égaliser la pression | Fixer les propriétés du matériau et assurer un déchargement sécurisé |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours sous vide fiables ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit qu'ils répondent à vos besoins expérimentaux uniques pour un traitement précis et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

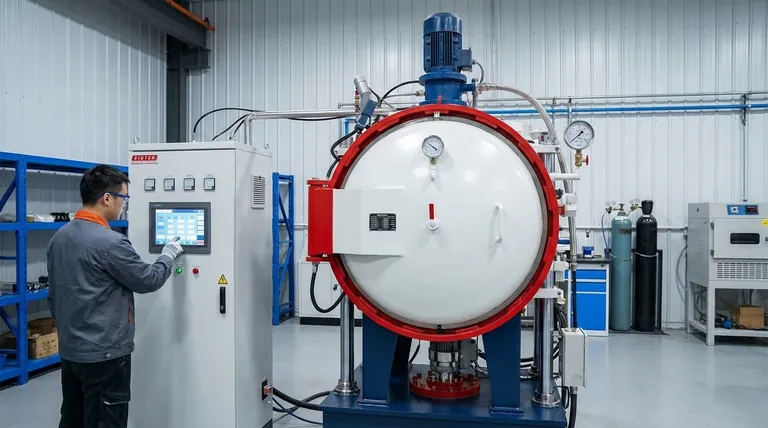

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi certaines étuves sous vide sont-elles remplies d'un gaz à pression partielle ? Empêcher l'appauvrissement en alliage dans les processus à haute température

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure