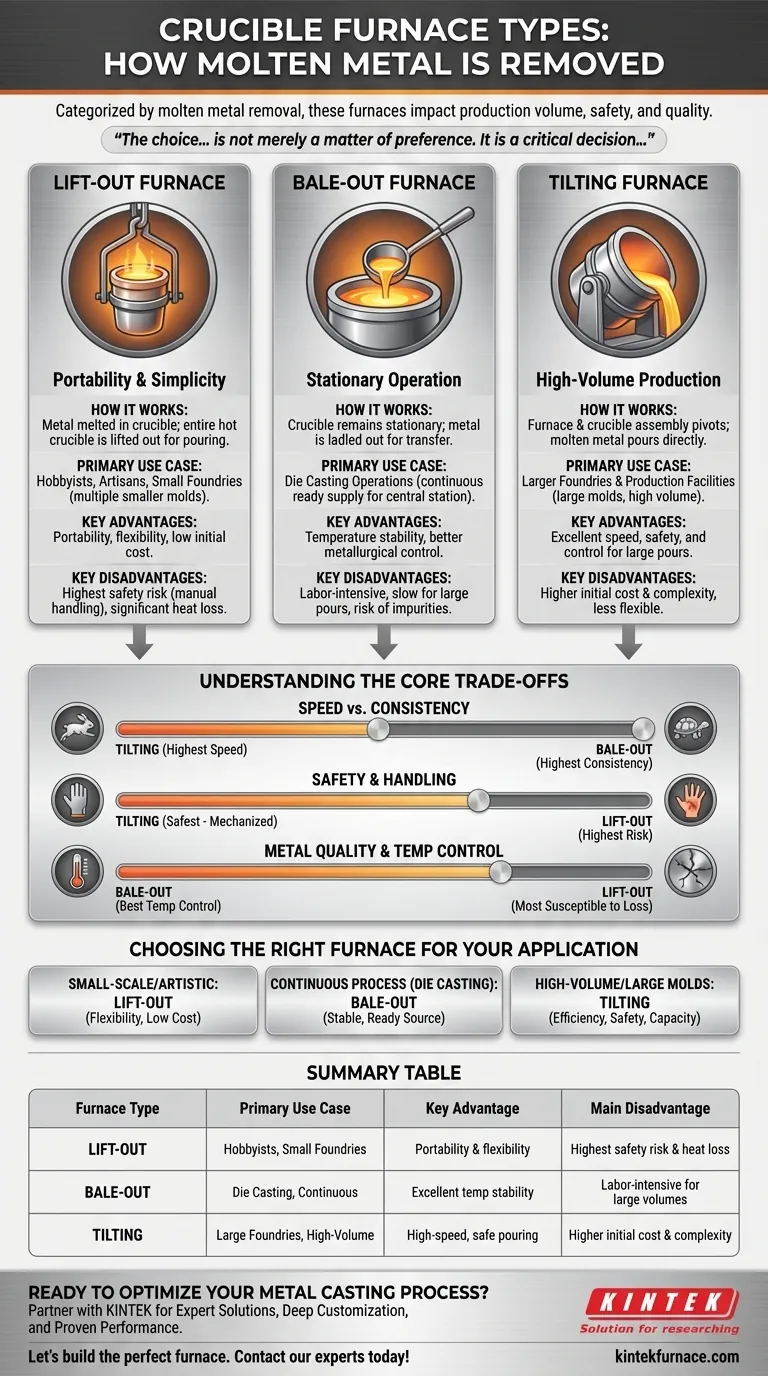

Dans les opérations de fonderie, les fours à creuset sont classés en trois types distincts en fonction de la manière dont le métal en fusion est retiré du creuset. Il s'agit du four à extraction, où le creuset entier est retiré pour la coulée ; du four à puisage, où le métal est puisé à la louche d'un creuset stationnaire ; et du four à basculement, où l'ensemble du four pivote pour verser le métal directement. Chaque conception répond à une échelle et à un objectif opérationnels différents.

Le choix entre un four à extraction, à puisage ou à basculement n'est pas seulement une question de préférence. C'est une décision critique qui impacte directement le volume de production, la sécurité opérationnelle, l'efficacité énergétique et la qualité de la pièce moulée finale.

Le four à extraction : portabilité et simplicité

La conception à extraction est le type de four à creuset le plus basique, souvent privilégié dans les opérations à petite échelle.

Comment ça marche

Dans cette configuration, le métal est fondu à l'intérieur d'un creuset qui repose dans le four. Une fois que le métal atteint la température désirée, le couvercle du four est ouvert, et le creuset entier — incandescent et rempli de métal en fusion — est soulevé à l'aide de pinces spéciales. Il est ensuite transporté vers le moule pour la coulée.

Cas d'utilisation principal

Les fours à extraction sont la norme pour les amateurs, les artisans et les petites fonderies qui nécessitent une coulée directe dans plusieurs moules plus petits. Leur flexibilité est un avantage clé.

Avantages clés

Le principal avantage est la portabilité. Un seul four peut desservir de nombreux moules situés loin de la zone du four. Ils sont également relativement simples et ont un coût initial plus faible.

Inconvénients clés

Cette méthode présente le risque de sécurité le plus élevé en raison de la nécessité de transporter manuellement un creuset de métal en fusion. Elle entraîne également une perte de chaleur significative lorsque le creuset est retiré de la source de chaleur, ce qui peut affecter la qualité du métal si le processus de coulée est lent.

Le four à puisage : fonctionnement stationnaire

Les fours à puisage sont conçus pour les applications où un approvisionnement continu et prêt de métal en fusion est nécessaire à une station centrale.

Comment ça marche

Le creuset reste stationnaire à l'intérieur du four, qui maintient constamment le métal à la température cible. Les ouvriers utilisent une louche à main pour "puiser" ou prélever le métal en fusion du creuset et le transférer vers les moules voisins.

Cas d'utilisation principal

Cette conception est idéale pour les opérations de moulage sous pression où les machines de coulée sont disposées autour du four. Elle fournit un réservoir constant de métal en fusion pour des coulées répétées et plus petites.

Avantages clés

Le principal avantage est la stabilité de la température, car le creuset ne quitte jamais le four. Cela conduit à un meilleur contrôle métallurgique. C'est également plus sûr que la méthode à extraction, car seule une petite louche de métal est déplacée à la fois.

Inconvénients clés

Le processus est laborieux et lent pour la coulée de grandes pièces. Il existe également un risque d'introduire des impuretés ou des scories dans la louche à chaque puisage si cela n'est pas fait avec soin.

Le four à basculement : production à grand volume

Les fours à basculement représentent une solution pour couler de grandes quantités de métal rapidement et en toute sécurité.

Comment ça marche

L'ensemble du four et du creuset est monté sur un pivot. Un système mécanique ou hydraulique est utilisé pour incliner le four, versant le métal en fusion directement d'un bec dans une grande poche de coulée ou un moule.

Cas d'utilisation principal

Ces fours sont les bêtes de somme des grandes fonderies et des installations de production qui doivent couler de grands moules ou transférer des volumes importants de métal efficacement.

Avantages clés

Les fours à basculement offrent une excellente vitesse, sécurité et contrôle pour les coulées de grand volume. Le mécanisme de basculement mécanique minimise la manipulation manuelle et les risques associés.

Inconvénients clés

Ils ont un coût initial et une complexité plus élevés par rapport aux autres types. Leur nature stationnaire signifie également qu'ils sont moins flexibles pour desservir des moules largement dispersés.

Comprendre les compromis fondamentaux

Le choix d'un four nécessite d'équilibrer la relation entre le volume, la sécurité et l'efficacité opérationnelle.

Vitesse vs. Constance

Un four à basculement offre la vitesse la plus élevée pour les coulées de grand volume. Un four à puisage offre la plus grande constance pour un processus continu. Un four à extraction est le plus flexible mais généralement le plus lent en termes de débit global en raison du temps de manipulation.

Sécurité et manipulation

La méthode à extraction implique le risque le plus élevé, exigeant des opérateurs de transporter le volume entier de métal en fusion. La méthode à puisage réduit ce risque à la valeur d'une seule louche. Le four à basculement est intrinsèquement le plus sûr, car il mécanise la coulée de grands volumes et minimise l'exposition de l'opérateur.

Qualité du métal et contrôle de la température

Le four à puisage offre le meilleur contrôle de la température, car le bain de métal reste chauffé. Le four à extraction est le plus susceptible de subir une perte de température rapide pendant le transfert, ce qui peut entraîner une solidification prématurée et des défauts de coulée. Le four à basculement offre un bon équilibre, minimisant le temps de transfert pour les grandes coulées.

Choisir le bon four pour votre application

Votre décision finale doit être guidée par vos exigences de production spécifiques.

- Si votre objectif principal est la coulée à petite échelle ou le travail artistique : La flexibilité et le faible coût d'un four à extraction en font le choix idéal.

- Si votre objectif principal est d'alimenter un processus continu comme le moulage sous pression : Le four à puisage fournit la source stable et prête de métal en fusion nécessaire à une production constante.

- Si votre objectif principal est la production à grand volume et la coulée de grands moules : Le four à basculement offre l'efficacité, la sécurité et la capacité inégalées requises pour le travail à l'échelle industrielle.

Comprendre ces différences fondamentales vous assure de sélectionner un four qui correspond à vos objectifs de production, à vos normes de sécurité et à votre efficacité opérationnelle.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Avantage clé | Inconvénient principal |

|---|---|---|---|

| À extraction | Amateurs, petites fonderies, plusieurs petits moules | Portabilité et flexibilité | Risque de sécurité et perte de chaleur les plus élevés |

| À puisage | Moulage sous pression, opérations à processus continu | Excellente stabilité et contrôle de la température | Intensif en main-d'œuvre pour de grands volumes |

| À basculement | Grandes fonderies, production à grand volume | Coulée rapide et sûre de grandes quantités | Coût initial et complexité plus élevés |

Prêt à optimiser votre processus de coulée de métaux ?

Le choix du bon four est essentiel pour votre volume de production, votre sécurité et la qualité de votre produit final. Chez KINTEK, nous comprenons que chaque opération a des exigences uniques.

Pourquoi s'associer à KINTEK ?

- Solutions expertes : Que vous ayez besoin de la flexibilité d'un four à extraction, de la constance d'un système à puisage ou de la capacité à grand volume d'un four à basculement, nous avons la bonne solution.

- Personnalisation poussée : Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous adaptons nos solutions avancées de fours à haute température — y compris les fours à moufle, tubulaires et rotatifs — pour répondre précisément à vos besoins expérimentaux et de production.

- Performance éprouvée : Nos fours sous vide et sous atmosphère et nos systèmes CVD/PECVD sont approuvés par divers laboratoires et fonderies du monde entier pour leur fiabilité et leur précision.

Construisons le four parfait pour votre application. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer votre efficacité opérationnelle et votre sécurité.

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Comment les fours à tube rotatif sont-ils utilisés dans la recherche en laboratoire ? Débloquez le traitement uniforme des poudres

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux