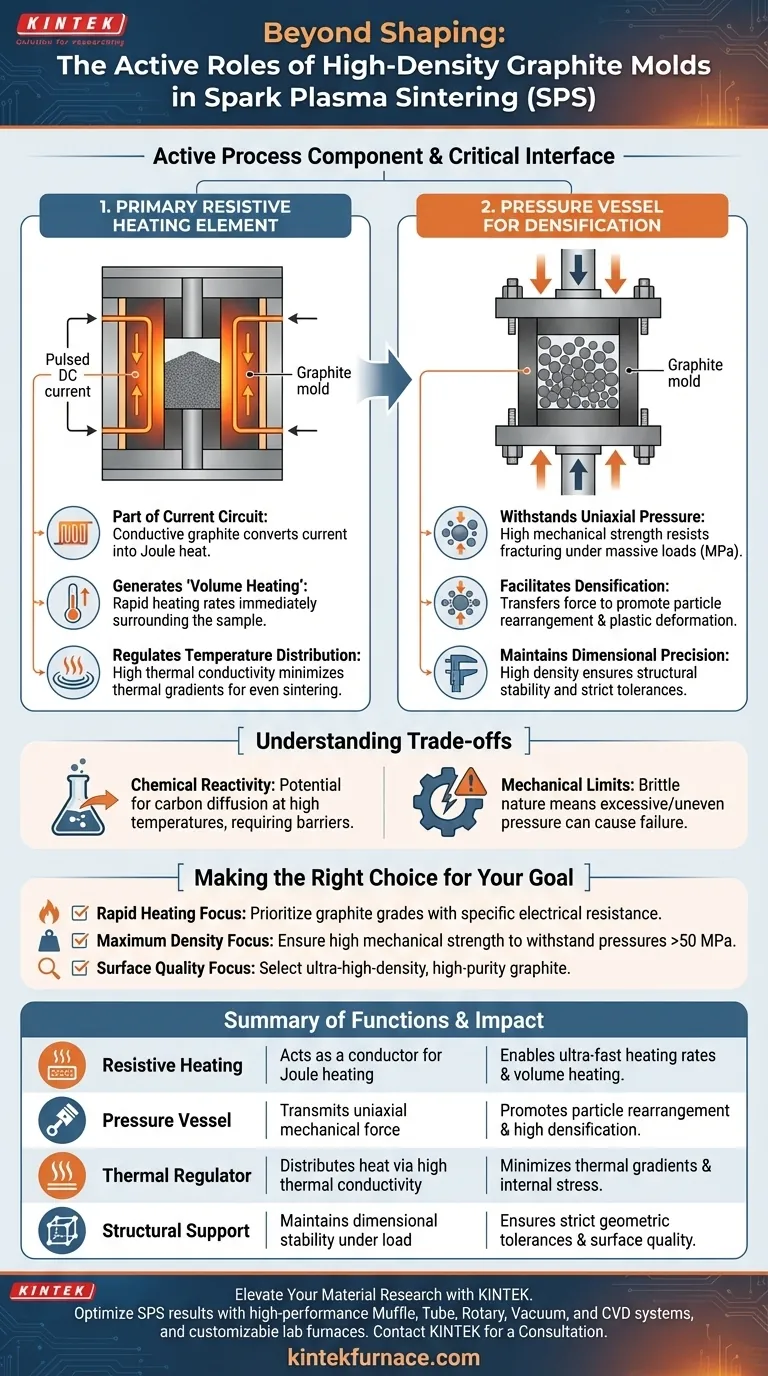

Les moules en graphite de haute densité agissent comme des composants actifs du processus plutôt que comme des conteneurs passifs dans le frittage par plasma d'étincelles (SPS). Au-delà de la simple définition de la géométrie de l'échantillon, le moule remplit deux fonctions essentielles : il fonctionne comme l'élément chauffant résistif principal dans le circuit électrique et agit comme un récipient sous pression capable de transmettre une force mécanique massive pour densifier la poudre.

Dans le frittage par plasma d'étincelles, le moule fait partie intégrante du système de distribution d'énergie. Sa résistance électrique génère la chaleur nécessaire au frittage, tandis que sa résistance mécanique assure la pression nécessaire au réarrangement des particules et à une densité matérielle élevée.

Le moule comme élément thermique actif

Partie du circuit de courant

Dans une configuration SPS, le moule n'est pas isolé de la source d'alimentation ; il est un maillon essentiel de la boucle électrique.

Étant donné que le graphite est conducteur, le courant continu pulsé traverse les parois du moule. La résistance électrique intrinsèque du matériau convertit ce courant en chaleur Joule.

Génération de "chauffage volumique"

Contrairement aux méthodes de chauffage externes (comme les éléments radiants d'un four standard), le moule en graphite génère de la chaleur immédiatement autour de l'échantillon.

Cela permet des vitesses de chauffage extrêmement rapides, ce qui est une caractéristique distinctive de l'efficacité du processus SPS.

Régulation de la distribution de température

La conductivité thermique élevée du graphite de haute densité est essentielle pour le contrôle du processus.

Elle garantit que la chaleur générée est distribuée uniformément sur la zone de frittage. Cela minimise les gradients thermiques, évitant un frittage inégal ou des contraintes internes dans le matériau final.

Intégrité structurelle et transmission de la pression

Résistance à la pression uniaxiale

Le SPS repose sur l'application simultanée de chaleur et de pression pour lier les particules.

Le moule en graphite doit posséder une résistance mécanique élevée pour supporter des charges uniaxiales importantes (souvent mesurées en MPa) sans se fissurer ni se déformer.

Facilitation de la densification

Le moule agit comme un système piston-cylindre qui transfère la force des vérins hydrauliques directement à la poudre.

Cette pression favorise le réarrangement des particules et la déformation plastique, qui sont des mécanismes nécessaires pour obtenir des matériaux de haute densité et sans vide.

Maintien de la précision dimensionnelle

La densité du moule en graphite est directement corrélée à la stabilité dimensionnelle du produit final.

Un moule de haute densité résiste à l'expansion ou à la déformation sous charge, garantissant que le composant fritté maintient des tolérances géométriques strictes et une finition de surface de haute qualité.

Comprendre les compromis

Réactivité chimique à haute température

Bien que le graphite soit excellent pour la conductivité, il est chimiquement réactif.

À des températures élevées, le carbone du moule peut diffuser dans l'échantillon, formant potentiellement des carbures indésirables ou adhérant au matériau. Cela nécessite souvent l'utilisation de barrières de diffusion, telles que du papier graphite ou des revêtements de nitrure de bore.

Limites mécaniques

Le graphite a une résistance exceptionnelle à haute température par rapport aux métaux, mais il est fragile.

Une pression excessive, surtout si elle est appliquée de manière inégale ou trop rapide, peut entraîner une défaillance catastrophique du moule. Les limites mécaniques du grade de graphite spécifique dictent la pression maximale que vous pouvez appliquer à l'échantillon.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus SPS, considérez comment les propriétés du moule s'alignent avec vos objectifs de frittage spécifiques :

- Si votre objectif principal est le chauffage rapide : Privilégiez les grades de graphite ayant des propriétés de résistance électrique spécifiques pour maximiser l'efficacité du chauffage Joule.

- Si votre objectif principal est la densité maximale : Assurez-vous que la conception du moule et le grade de graphite ont la résistance mécanique nécessaire pour supporter des pressions supérieures aux limites standard (par exemple, 50 MPa ou plus).

- Si votre objectif principal est la qualité de surface : Choisissez du graphite de très haute densité et de haute pureté pour minimiser la porosité de surface et la contamination chimique.

Le moule en graphite est l'interface critique où l'énergie électrique et la force mécanique convergent pour transformer la poudre libre en un matériau solide et performant.

Tableau récapitulatif :

| Fonction | Description | Impact sur le processus SPS |

|---|---|---|

| Chauffage résistif | Agit comme conducteur pour le chauffage Joule | Permet des vitesses de chauffage ultra-rapides et un chauffage volumique |

| Récipient sous pression | Transmet la force mécanique uniaxiale | Favorise le réarrangement des particules et une densification élevée |

| Régulateur thermique | Distribue la chaleur par haute conductivité thermique | Minimise les gradients thermiques et les contraintes internes du matériau |

| Support structurel | Maintient la stabilité dimensionnelle sous charge | Assure des tolérances géométriques strictes et une qualité de surface |

Élevez votre recherche sur les matériaux avec KINTEK

Cherchez-vous à optimiser vos résultats de frittage par plasma d'étincelles (SPS) ? Obtenir l'équilibre parfait entre chaleur et pression commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des solutions de fours de laboratoire personnalisés à haute température, adaptées à vos besoins de recherche uniques.

Nos systèmes sont conçus pour aider les chercheurs et les fabricants à obtenir une densification et une pureté des matériaux supérieures. Ne vous contentez pas du standard – personnalisez votre environnement de frittage dès aujourd'hui.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment un modèle numérique tridimensionnel aide-t-il à la conception de fours sous vide ? Obtenir des résultats de haute fidélité

- Pourquoi un système de vide poussé est-il essentiel pour sceller le tube de quartz utilisé dans la préparation de monocristaux de Fe3GeTe2 ?

- Quels sont les principaux avantages de l'utilisation d'un système de frittage par plasma pulsé (SPS) ? Libérez les performances maximales des céramiques

- Quel rôle joue un duromètre automatisé dans l'évaluation des processus de trempe à gaz des composants en acier ? Vérifier la qualité

- Quels sont les avantages de l'utilisation d'un four sous vide pour le traitement de séchage des électrodes cathodiques ? Améliorer les performances de la batterie

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quel est le but d'un four de recuit dans l'industrie mécanique ? Améliorer les performances et l'efficacité des métaux

- Pourquoi une platine de chauffage et de refroidissement sous vide est-elle nécessaire pour la recherche sur les SWCNT ? Obtenez une précision inégalée en matière de conductivité thermique.