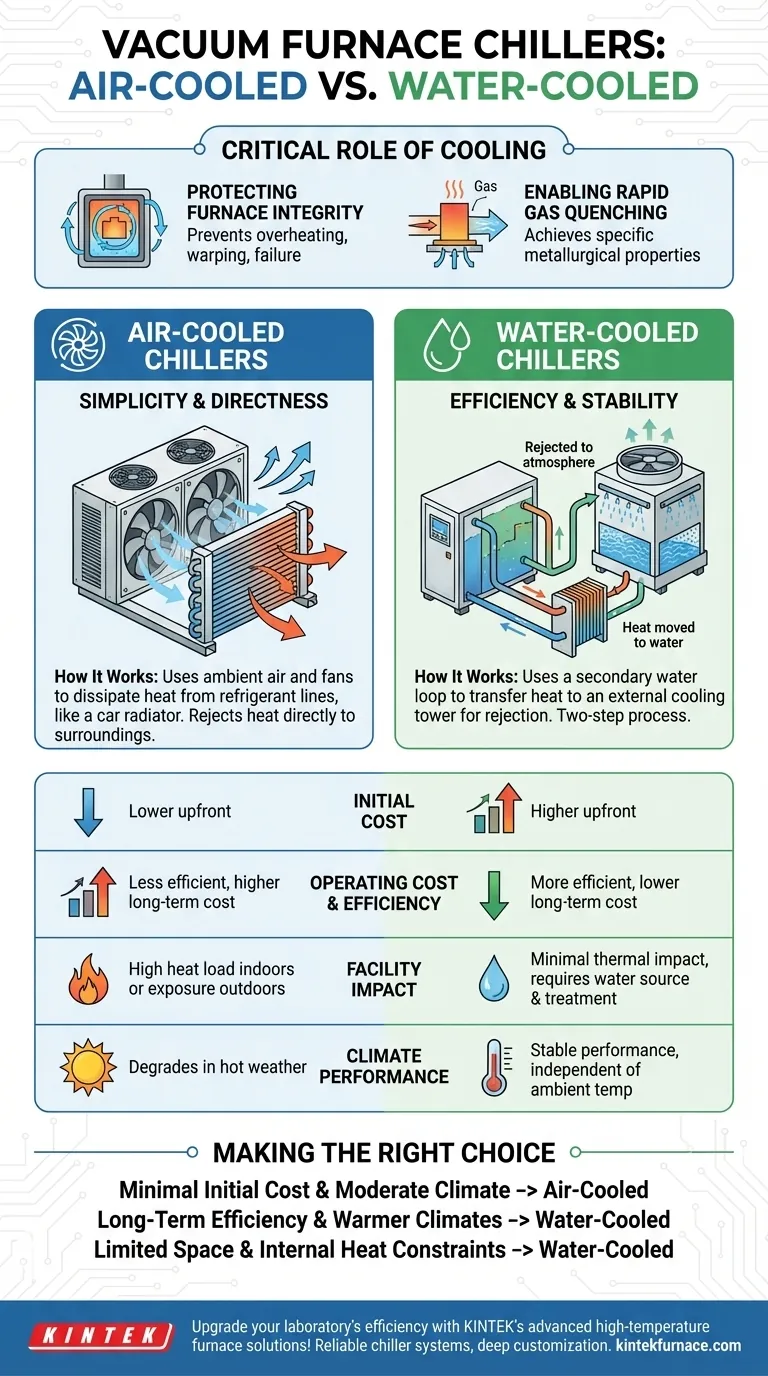

En bref, les deux principaux types de refroidisseurs de fours sous vide sont ceux à refroidissement par air et ceux à refroidissement par eau. Un refroidisseur à air utilise l'air ambiant et des ventilateurs pour dissiper la chaleur, tandis qu'un refroidisseur à eau utilise une source d'eau secondaire, généralement une tour de refroidissement, pour atteindre le même objectif. Le choix entre les deux dépend entièrement de l'infrastructure de votre installation, du climat et du budget opérationnel.

La décision fondamentale n'est pas simplement une question d'air versus eau. C'est un compromis stratégique entre le coût initial plus bas et la simplicité d'un système à air et l'efficacité supérieure à long terme et la stabilité de performance d'un système à eau.

Le rôle critique du refroidissement dans un four sous vide

Avant de comparer les types de refroidisseurs, il est essentiel de comprendre pourquoi le refroidissement est non négociable pour un four sous vide. Le refroidisseur n'est pas un accessoire facultatif ; c'est un composant essentiel avec deux responsabilités principales.

Protection de l'intégrité du four

La chaleur intense générée à l'intérieur d'un four sous vide doit être contenue. Un refroidisseur fait circuler en continu du liquide de refroidissement à travers le corps à double paroi du four, la porte, les joints et les traversées de puissance.

Ce processus empêche la structure du four de surchauffer, de se déformer ou de tomber en panne, garantissant la sécurité opérationnelle et la longévité. Sans un refroidissement constant, le four se détruirait.

Permettre une trempe rapide au gaz

De nombreux procédés de traitement thermique nécessitent que la pièce soit refroidie rapidement — ou "trempée" — pour obtenir des propriétés métallurgiques spécifiques.

Ceci est réalisé en inondant la zone chaude avec un gaz inerte comme l'azote ou l'argon. Ce gaz absorbe la chaleur de la pièce et est ensuite circulé à travers un échangeur de chaleur refroidi par le refroidisseur. Cela permet un contrôle précis et reproductible des caractéristiques finales du matériau.

Un regard plus attentif sur chaque type de refroidisseur

La différence fondamentale entre les deux types de refroidisseurs est la manière dont ils rejettent la chaleur qu'ils ont retirée du four.

Refroidisseurs à air : simplicité et directivité

Un refroidisseur à air fonctionne comme le radiateur de votre voiture. Il utilise une série de serpentins et des ventilateurs à grand volume pour souffler l'air ambiant sur les lignes de réfrigérant, transférant la chaleur directement dans l'atmosphère environnante.

Ces systèmes sont autonomes et sont souvent plus simples et moins coûteux à installer initialement. Ils ne nécessitent aucune source d'eau supplémentaire ni tour de refroidissement.

Refroidisseurs à eau : efficacité et stabilité

Un refroidisseur à eau utilise une boucle d'eau secondaire pour éliminer la chaleur. La chaleur du réfrigérant est transférée à cette eau, qui est ensuite pompée vers une tour de refroidissement externe où la chaleur est finalement rejetée dans l'atmosphère.

Ce processus en deux étapes rend le système plus complexe mais aussi significativement plus efficace et stable, car ses performances ne sont pas directement liées à la température de l'air ambiant.

Comprendre les compromis

Le choix du bon refroidisseur implique une analyse minutieuse des coûts, des limitations de l'installation et du climat.

Coût initial vs. coût d'exploitation

Un refroidisseur à air a généralement un coût d'achat et d'installation initial plus faible.

Cependant, un refroidisseur à eau est plus économe en énergie. Pour les fours plus grands ou les opérations continues, la consommation d'électricité plus faible peut entraîner des économies importantes à long terme qui compensent l'investissement initial plus élevé.

Impact sur l'installation et l'environnement

Les refroidisseurs à air, s'ils sont installés à l'intérieur, dégagent une grande quantité de chaleur dans l'installation, ce qui impose une lourde charge au système CVC de votre bâtiment. L'installation extérieure évite cela mais expose l'unité aux éléments.

Les systèmes à eau exportent la chaleur à l'extérieur via la tour de refroidissement, ayant un impact thermique minimal sur l'installation. Cependant, ils nécessitent un approvisionnement constant en eau et un traitement chimique de l'eau pour prévenir l'entartrage, la corrosion et la croissance biologique.

Considérations climatiques

L'efficacité d'un refroidisseur à air diminue à mesure que la température de l'air ambiant augmente. Dans les climats chauds, il peut avoir du mal à fournir un refroidissement suffisant les jours les plus chauds.

La performance d'un refroidisseur à eau est beaucoup plus stable et est largement indépendante des variations de température quotidiennes, ce qui en fait un choix plus fiable dans les régions plus chaudes.

Faire le bon choix pour votre application

Votre décision doit être guidée par vos priorités et contraintes opérationnelles spécifiques.

- Si votre objectif principal est un investissement initial minimal et une installation simple : Un refroidisseur à air est souvent la voie la plus directe, à condition que vous puissiez gérer la chaleur évacuée et que votre climat soit tempéré.

- Si votre objectif principal est l'efficacité énergétique à long terme et une performance stable : Un refroidisseur à eau est le choix technique supérieur, en particulier pour les fours plus grands ou les opérations dans des climats plus chauds.

- Si votre installation dispose d'un espace limité ou ne peut pas tolérer une charge thermique interne importante : Un système à eau est plus compact et exporte efficacement toute la chaleur du processus à l'extérieur, ce qui en fait le meilleur choix.

En comprenant ces différences fondamentales, vous pouvez choisir une stratégie de refroidissement qui garantit à la fois la fiabilité de votre four sous vide et l'efficacité de votre opération globale.

Tableau récapitulatif :

| Type de refroidisseur | Méthode de refroidissement | Avantages clés | Inconvénients clés |

|---|---|---|---|

| Refroidi par air | Utilise l'air ambiant et des ventilateurs | Coût initial inférieur, installation plus simple | Efficacité moindre dans les climats chauds, coûts d'exploitation plus élevés |

| Refroidi par eau | Utilise une source d'eau secondaire et une tour de refroidissement | Efficacité supérieure, performances stables | Coût initial plus élevé, nécessite un traitement de l'eau |

Améliorez l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK !

Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de refroidisseurs fiables, adaptés à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Ne laissez pas les défis de refroidissement vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre four et économiser sur les coûts à long terme !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux