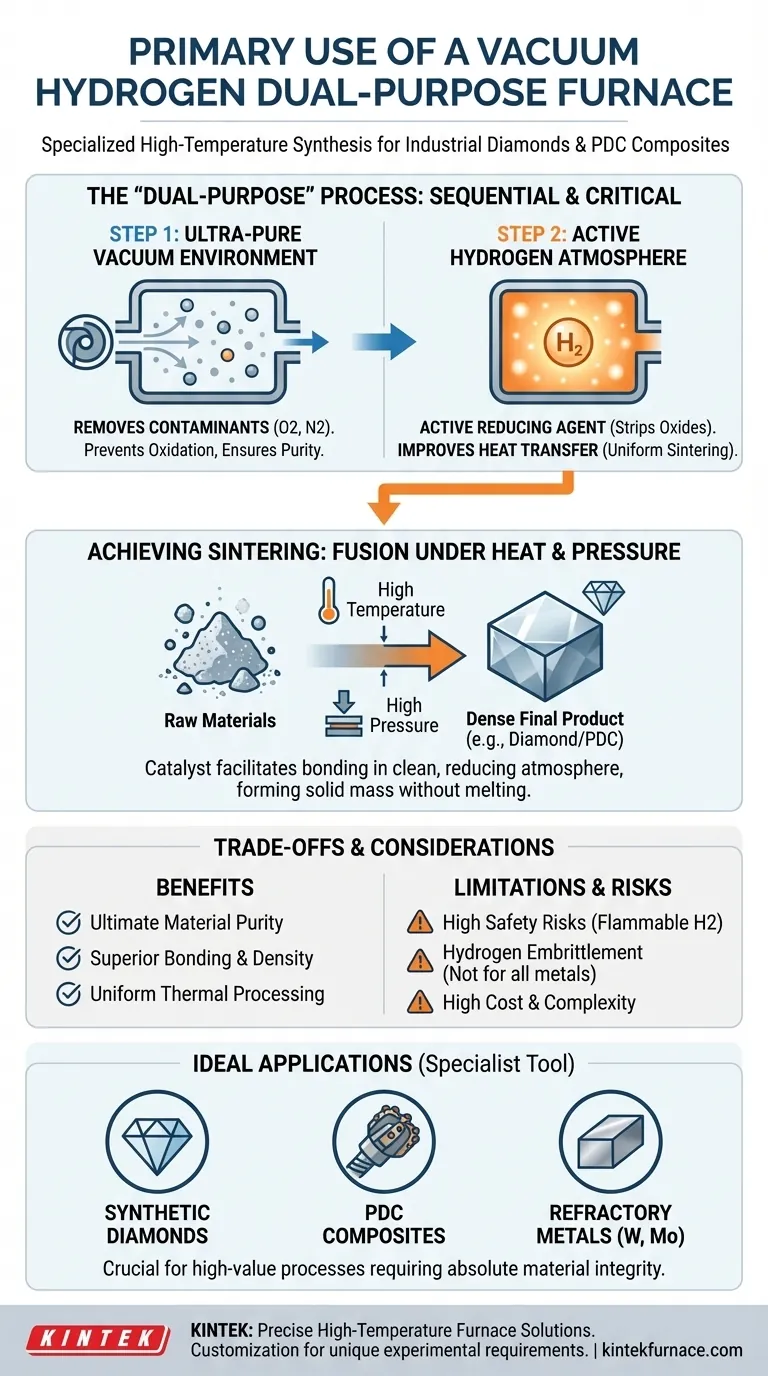

Fondamentalement, un four à double usage vide/hydrogène est un outil hautement spécialisé conçu principalement pour la synthèse à haute température et haute pression de diamants industriels et de plaques composites diamantées polycristallines (PDC). Il y parvient en créant d'abord un vide ultra-propre pour éliminer les contaminants, puis en introduisant une atmosphère d'hydrogène contrôlée pour faciliter le processus de frittage.

La nature « double usage » du four est sa caractéristique déterminante. Il tire parti d'un vide pour atteindre une pureté ultime et d'une atmosphère d'hydrogène pour aider activement à la liaison chimique et physique des matériaux, une combinaison essentielle pour la fabrication de composites avancés et de matériaux synthétiques.

Déconstruction de la technologie « double usage »

Pour comprendre pourquoi ce four est essentiel pour des applications telles que la synthèse de diamants, vous devez comprendre les rôles distincts de ses deux environnements de fonctionnement : le vide et l'hydrogène. Ils ne sont pas interchangeables ; ce sont des étapes séquentielles dans un processus sophistiqué.

Le rôle du vide : créer un environnement ultra-pur

La première étape de tout processus consiste à créer un vide poussé dans la chambre du four. Cela élimine pratiquement tous les gaz atmosphériques, en particulier l'oxygène et l'azote.

Ce n'est pas une étape passive. L'élimination de ces gaz réactifs est cruciale pour prévenir l'oxydation et la contamination des matières premières, généralement des poudres fines. Toute oxydation à la surface des particules de poudre peut inhiber une liaison appropriée, conduisant à un produit final faible ou défectueux.

Le rôle de l'hydrogène : une atmosphère de traitement active

Une fois la chambre purifiée par le vide, un gaz hydrogène de haute pureté est introduit. L'hydrogène remplit deux fonctions critiques qu'un vide seul ne peut pas assurer.

Premièrement, l'hydrogène agit comme un puissant agent réducteur. Il élimine activement tous les oxydes de surface résiduels des particules de poudre, créant des surfaces exceptionnellement propres prêtes à fusionner.

Deuxièmement, il fournit un milieu pour un transfert de chaleur uniforme. Dans un vide pur, le transfert de chaleur se limite au rayonnement, ce qui peut être non uniforme. Le gaz hydrogène améliore la conduction thermique, garantissant que toute la pièce atteint et maintient la température cible précise requise pour le frittage.

Comment le frittage est réalisé

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction.

Dans ce four, un métal catalyseur (comme le cobalt) est souvent mélangé à de la poudre de diamant ou de carbure de tungstène. Sous une chaleur et une pression immenses, et dans l'atmosphère d'hydrogène propre et réductrice, le catalyseur facilite la fusion des particules de poudre en un produit final dense, solide et incroyablement dur.

Comprendre les compromis et les limites

Bien que puissante, cette technologie n'est pas une solution universelle. Sa spécificité s'accompagne de considérations opérationnelles importantes.

Risques de sécurité inhérents

L'hydrogène est un gaz hautement inflammable et explosif. L'utilisation d'un four à vide/hydrogène nécessite des protocoles de sécurité stricts, une infrastructure d'installation spécialisée pour la manipulation des gaz et un personnel hautement qualifié pour atténuer les risques inhérents.

Compatibilité des matériaux et fragilisation

L'atmosphère d'hydrogène, si bénéfique pour certains matériaux, peut être destructrice pour d'autres. Certains métaux, y compris de nombreux types d'acier, peuvent souffrir de fragilisation par l'hydrogène, où les atomes d'hydrogène diffusent dans le métal et réduisent considérablement sa ductilité et sa résistance. Cela rend le four inapproprié pour le traitement thermique polyvalent de ces alliages.

Coût et complexité élevés

Ce ne sont pas des machines simples. Les fours à vide/hydrogène représentent un investissement en capital important et ont des coûts d'exploitation élevés en raison de la nécessité d'un hydrogène de haute pureté, de systèmes de contrôle complexes et de mesures de sécurité robustes. Leur utilisation n'est justifiée que pour les processus de fabrication de grande valeur où l'intégrité absolue du matériau n'est pas négociable.

Application à votre processus

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre matériau et de votre objectif final. Ce four est un outil de spécialiste, pas un généraliste.

- Si votre objectif principal est la production de diamants synthétiques ou de composites PDC : Ce four est la technologie standard de l'industrie nécessaire pour atteindre la pureté et la qualité de frittage requises.

- Si votre objectif principal est le frittage de métaux réfractaires comme le tungstène ou le molybdène : La combinaison d'un vide pour le dégazage et d'une atmosphère d'hydrogène pour la désoxydation est essentielle pour obtenir une pièce finale entièrement dense et haute performance.

- Si votre objectif principal est le traitement thermique général ou le brasage d'aciers courants : Un four à vide plus simple et plus rentable est le choix correct pour éviter le risque de fragilisation par l'hydrogène.

En fin de compte, comprendre les rôles distincts du vide et de l'hydrogène vous permet de sélectionner la condition atmosphérique précise dont votre matériau a besoin pour réussir.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus | Avantage |

|---|---|---|

| Environnement sous vide | Élimine les contaminants comme l'oxygène | Prévient l'oxydation, assure la pureté du matériau |

| Atmosphère d'hydrogène | Agit comme agent réducteur et milieu de transfert de chaleur | Facilite le frittage, améliore l'uniformité de la liaison |

| Fonctionnement double usage | Étapes séquentielles de vide et d'hydrogène | Permet la synthèse de haute pureté de diamants et de composites |

| Considérations de sécurité | Nécessite des protocoles stricts pour la manipulation de l'hydrogène | Atténue les risques d'inflammabilité et d'explosion |

Libérez le pouvoir de la précision avec les fours haute température de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Si vous travaillez sur la production de diamants synthétiques, le frittage de métaux réfractaires ou d'autres processus de grande valeur, nos fours à double usage vide/hydrogène peuvent fournir la pureté et les performances dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos défis spécifiques et améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz