Le contrôle précis de la température est la variable fondamentale qui régit la stabilité de la vapeur. Dans le dépôt chimique en phase vapeur (CVD), le maintien des précurseurs liquides tels que l'orthosilicate de tétraéthyle (TEOS) à une température spécifique (par exemple, 65°C) est le seul moyen de générer un flux de vapeur stable et cohérent. Sans cette stabilité thermique, le processus de dépôt devient erratique et imprévisible.

Contrôlez la température pour contrôler le matériau. En fixant le précurseur à une température définie, vous assurez une saturation de vapeur uniforme. Cette stabilité permet au gaz porteur de transporter une quantité prévisible de matériau, permettant ainsi une régulation précise de l'épaisseur de la coque de silice.

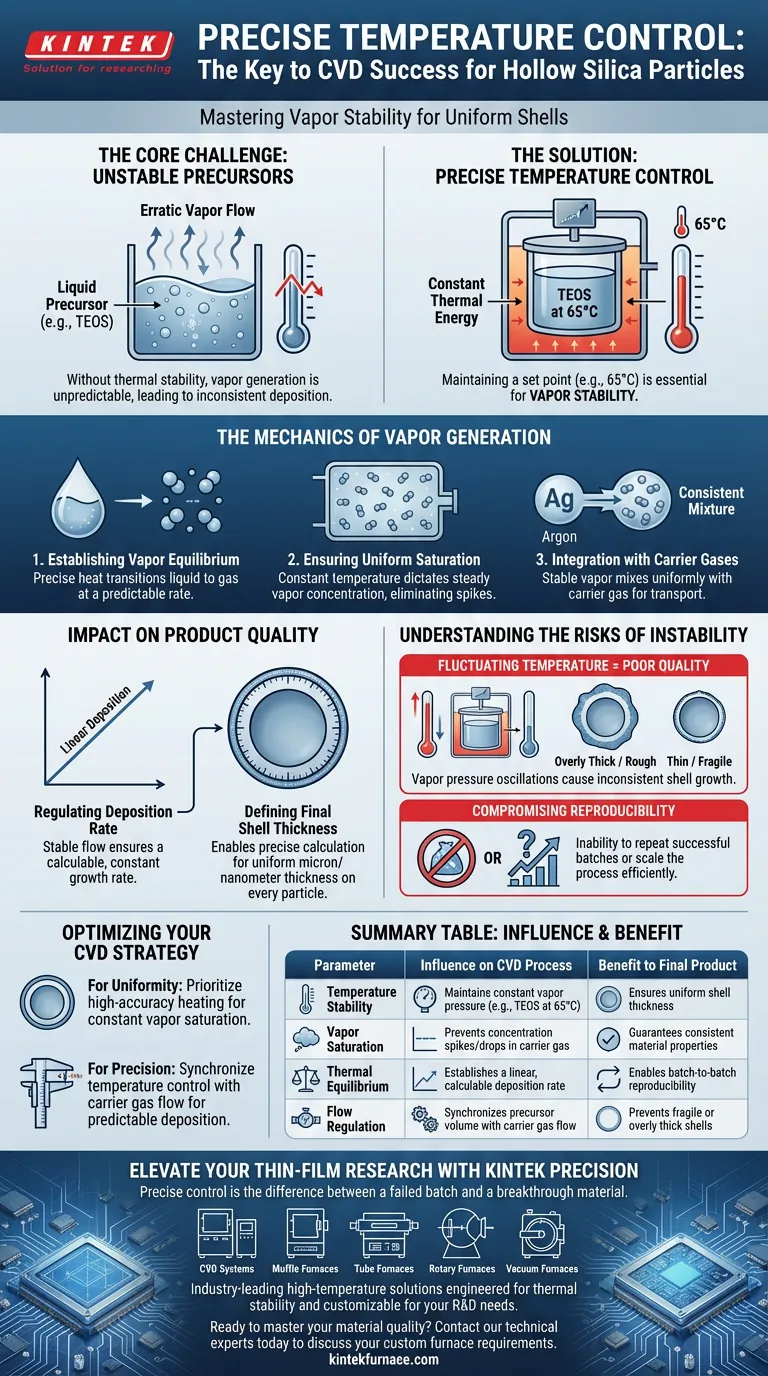

La mécanique de la génération de vapeur

Établir l'équilibre de la vapeur

Le système de livraison des précurseurs doit chauffer les précurseurs liquides à un point de consigne précis. Pour le TEOS, cela est souvent maintenu à 65°C.

Cette énergie thermique spécifique est nécessaire pour faire passer le liquide à l'état gazeux à un rythme prévisible. Si la température dérive, le taux d'évaporation change immédiatement.

Assurer une saturation uniforme

La température dicte directement la saturation de la vapeur. En maintenant la température constante, la phase gazeuse au-dessus du liquide reste à une concentration stable.

Cela élimine les pics ou les chutes dans la quantité de réactif disponible pour la réaction chimique en aval.

Intégration avec les gaz porteurs

Une fois la vapeur générée, un flux constant de gaz porteur, tel que l'argon, traverse le système.

Ce gaz capte la vapeur de précurseur. Comme la génération de vapeur est thermiquement stabilisée, l'argon crée un mélange cohérent plutôt que d'alterner entre des concentrations riches et pauvres.

Impact sur la qualité du produit

Régulation du taux de dépôt

La vitesse à laquelle la coque de silice se développe sur les particules creuses est déterminée par la quantité de précurseur qui atteint la surface au fil du temps.

Une température stable assure un flux constant de réactifs. Cela transforme le taux de dépôt en une variable linéaire et calculable plutôt qu'en une inconnue fluctuante.

Définition de l'épaisseur finale de la coque

La mesure ultime du succès dans ce processus CVD est l'épaisseur finale de la couche de coque de silice.

Un contrôle précis de la température permet aux ingénieurs de calculer exactement combien de temps le processus doit durer pour atteindre une épaisseur spécifique en microns ou en nanomètres. Cela garantit que chaque particule du lot reçoit le même revêtement.

Comprendre les risques d'instabilité

Le danger des fluctuations de pression de vapeur

Si le système de livraison des précurseurs manque de contrôle précis, la pression de vapeur oscillera.

Une légère augmentation de la température peut entraîner un excès de précurseur, provoquant une coque trop épaisse ou la formation de surfaces rugueuses. Inversement, une baisse de température affame la réaction, entraînant des coques fines et fragiles.

Compromettre la reproductibilité

Sans une régulation thermique stricte, répéter un lot réussi devient impossible.

Vous perdez effectivement la capacité de mettre à l'échelle le processus, car le taux de dépôt variera d'une exécution à l'autre en fonction de changements environnementaux mineurs.

Optimisation de votre stratégie CVD

Pour obtenir les meilleurs résultats dans la production de particules de silice creuses, alignez vos contrôles sur vos objectifs de fabrication spécifiques.

- Si votre objectif principal est l'uniformité de la coque : Privilégiez des éléments chauffants de haute précision pour maintenir le TEOS strictement à 65°C, assurant une saturation de vapeur constante.

- Si votre objectif principal est la précision de l'épaisseur : Synchronisez votre contrôle de température avec le débit du gaz porteur d'argon pour fixer un calendrier de dépôt prévisible.

Maîtriser la thermodynamique du système de livraison des précurseurs est la première étape vers la maîtrise de la qualité de votre matériau final.

Tableau récapitulatif :

| Paramètre | Influence sur le processus CVD | Avantage pour le produit final |

|---|---|---|

| Stabilité de la température | Maintient une pression de vapeur constante (par exemple, TEOS à 65°C) | Assure une épaisseur de coque uniforme |

| Saturation de la vapeur | Empêche les pics/baisse de concentration dans le gaz porteur d'argon | Garantit des propriétés matérielles cohérentes |

| Équilibre thermique | Établit un taux de dépôt linéaire et calculable | Permet la reproductibilité lot à lot |

| Régulation du débit | Synchronise le volume de précurseur avec le débit du gaz porteur | Empêche les coques fragiles ou trop épaisses |

Élevez votre recherche sur les couches minces avec la précision KINTEK

Un contrôle précis fait la différence entre un lot raté et un matériau révolutionnaire. KINTEK fournit des solutions haute température leaders de l'industrie, y compris des systèmes CVD, des fours muflés, tubulaires, rotatifs et sous vide, spécialement conçus pour offrir la stabilité thermique requise pour la livraison complexe de précurseurs.

Nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en R&D et en fabrication, soutenus par une ingénierie experte pour garantir que vos taux de dépôt restent prévisibles et que vos épaisseurs de coque restent précises.

Prêt à maîtriser la qualité de votre matériau ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Construire des matériaux avec une précision atomique

- Comment le CVD se compare-t-il à d'autres méthodes de revêtement comme le PVD ? Découvrez la meilleure solution pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Obtenez des couches minces de haute qualité avec un contrôle précis

- Quels sont les types de processus CVD ? Exploration des méthodes clés pour le dépôt de couches minces

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quel rôle joue une chambre de réaction à tube de quartz dans la synthèse CVD ? Assurer la pureté dans la croissance des TMD 2D

- Quels types de matériaux sont les plus adaptés aux procédés PVD et CVD ? Optimisez vos choix de dépôt de couches minces

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.