Fondamentalement, le choix entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) est dicté par l'état initial du matériau et le composé final souhaité. Le PVD est massivement utilisé pour déposer des métaux purs et des diélectriques simples qui proviennent d'une cible solide. En revanche, le CVD est la méthode supérieure pour créer des films composés complexes tels que les oxydes, les nitrures et les carbures à partir de gaz précurseurs réactifs.

La différence fondamentale ne réside pas seulement dans ce que vous déposez, mais aussi dans la manière dont vous vous en approvisionnez. Le PVD vaporise physiquement un matériau solide, tandis que le CVD construit chimiquement un matériau à partir de blocs de construction gazeux. Cette distinction détermine quels matériaux sont adaptés à chaque procédé.

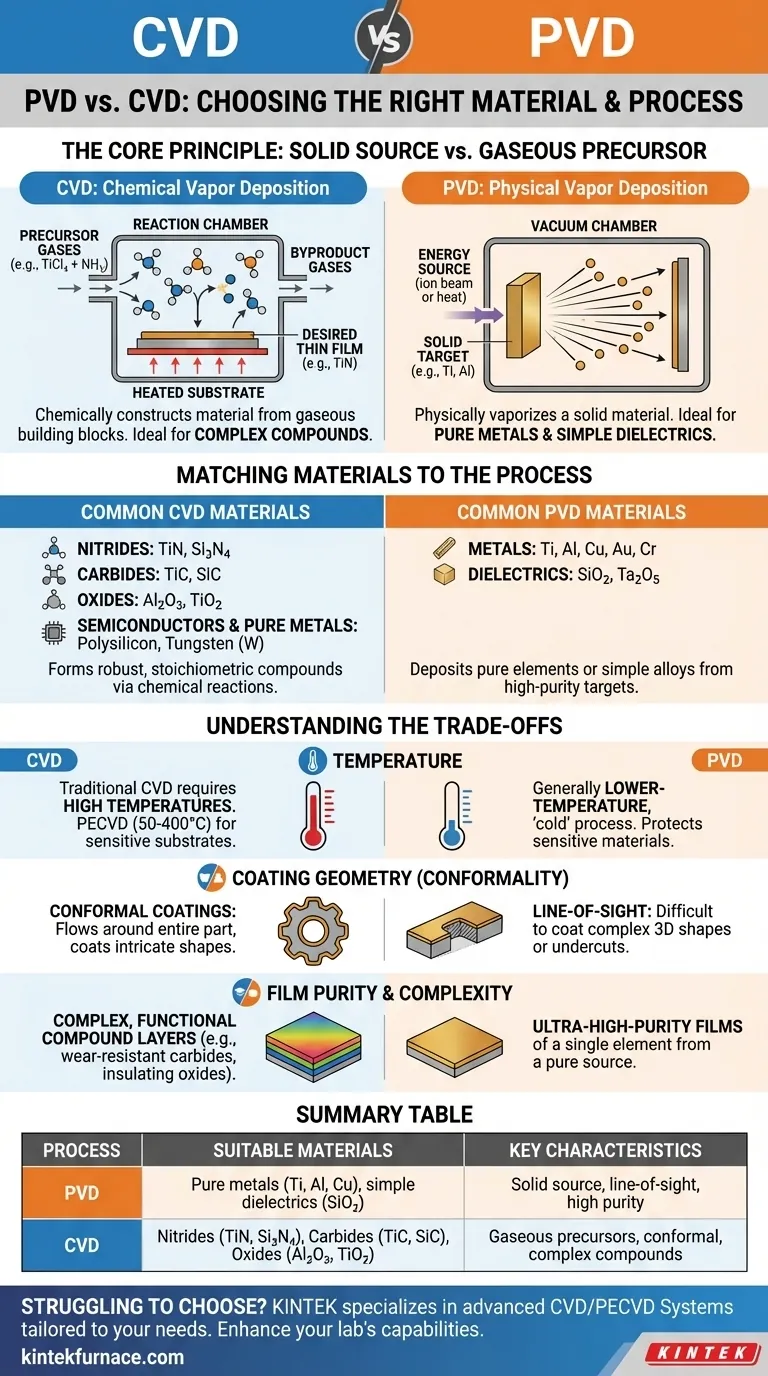

Le principe fondamental : source solide contre précurseur gazeux

L'adéquation d'un matériau pour le PVD ou le CVD dépend du mécanisme fondamental de chaque procédé. Ils ne sont pas interchangeables ; chacun est conçu autour d'un état de la matière différent.

Fonctionnement du PVD (Dépôt physique)

En PVD, le matériau que vous souhaitez déposer commence sous la forme d'une cible solide de haute pureté. Cette cible est bombardée d'énergie (par exemple, des ions dans la pulvérisation cathodique ou de la chaleur dans l'évaporation) à l'intérieur d'une chambre à vide.

Cette énergie déloge physiquement ou « vaporise » des atomes de la cible solide, qui voyagent ensuite en ligne droite pour recouvrir le substrat. Cela rend le PVD idéal pour déposer des matériaux stables et disponibles sous forme solide.

Fonctionnement du CVD (Réaction chimique)

Le CVD, quant à lui, n'utilise pas de cible solide. Il introduit plutôt des gaz précurseurs spécifiques dans une chambre de réaction contenant le substrat.

Lorsque ces gaz sont chauffés, ils réagissent et se décomposent à la surface du substrat, formant la couche mince solide désirée. Les gaz sous-produits sont ensuite évacués. Ce procédé permet de créer des composés chimiques très spécifiques qui peuvent être difficiles ou impossibles à produire sous forme de cible solide pour le PVD.

Associer les matériaux au procédé

Sur la base de ce principe fondamental, la liste des matériaux appropriés pour chaque technique devient claire et logique.

Matériaux PVD courants

Le PVD est le procédé de référence pour le dépôt d'éléments purs ou d'alliages simples.

- Métaux : Titane (Ti), Aluminium (Al), Cuivre (Cu), Or (Au), Chrome (Cr)

- Diélectriques : Dioxyde de Silicium (SiO₂), Pentoxyde de Tantale (Ta₂O₅)

Ces matériaux fonctionnent bien car ils peuvent être fabriqués en cibles solides de haute pureté, et leur dépôt direct préserve cette pureté dans le film final.

Matériaux CVD courants

La force du CVD réside dans la formation de composés stœchiométriques robustes. Il est exceptionnellement polyvalent grâce au large éventail de produits chimiques précurseurs disponibles.

- Nitrures : Nitrure de Titane (TiN), Nitrure de Silicium (Si₃N₄)

- Carbures : Carbure de Titane (TiC), Carbure de Silicium (SiC)

- Oxydes : Oxyde d'Aluminium (Al₂O₃), Dioxyde de Titane (TiO₂)

- Semi-conducteurs et métaux purs : Polysilicium, Tungstène (W)

Par exemple, pour créer un film de Nitrure de Titane (TiN) par CVD, on pourrait utiliser du Tétrachlorure de Titane (TiCl₄) et de l'Ammoniac (NH₃) comme gaz précurseurs.

Comprendre les compromis

Choisir un procédé va au-delà du simple matériau ; cela implique d'équilibrer la température, la géométrie et les propriétés du film.

Limites de température

Le CVD traditionnel nécessite des températures très élevées pour provoquer les réactions chimiques, ce qui peut endommager les substrats sensibles comme les plastiques ou certains alliages.

Le PVD est généralement un procédé « froid » à plus basse température. Pour les applications sensibles à la température nécessitant un film de type CVD, le CVD assisté par plasma (PECVD) est une option qui utilise le plasma pour permettre des réactions à des températures beaucoup plus basses (50°C à 400°C).

Géométrie du revêtement (Conformité)

Ceci est une distinction critique. Le PVD est un procédé à ligne de mire. Le matériau vaporisé voyage en ligne droite, ce qui rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces internes.

Le CVD excelle dans les revêtements conformes. Étant donné que le gaz précurseur circule autour de toute la pièce, il peut déposer un film uniforme même sur les géométries les plus complexes.

Pureté et complexité du film

Le PVD est inégalé pour créer des films de pureté ultra-élevée d'un seul élément, car vous transférez directement des atomes à partir d'une source pure.

Le CVD est supérieur pour créer des couches composées fonctionnelles, complexes et spécifiques telles que les carbures résistants à l'usure ou les oxydes isolants, où une composition chimique précise est l'objectif.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif technique principal.

- Si votre objectif principal est un film métallique de haute pureté sur une surface simple : Le PVD est la méthode la plus directe et la plus efficace.

- Si votre objectif principal est un revêtement composé dur et résistant à l'usure comme un nitrure ou un carbure : Le CVD est le choix standard de l'industrie.

- Si votre objectif principal est de revêtir une pièce 3D complexe avec une couche uniforme : L'excellente conformité du CVD en fait la technologie supérieure.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Le PVD ou une variante à basse température comme le PECVD est nécessaire pour éviter les dommages.

En fin de compte, comprendre si le film souhaité est mieux construit à partir d'une source solide ou de précurseurs gazeux est la clé pour sélectionner la bonne technologie de dépôt.

Tableau récapitulatif :

| Procédé | Matériaux appropriés | Caractéristiques clés |

|---|---|---|

| PVD | Métaux purs (ex : Ti, Al, Cu), diélectriques simples (ex : SiO₂) | Source solide, dépôt à ligne de mire, haute pureté |

| CVD | Nitrures (ex : TiN, Si₃N₄), carbures (ex : TiC, SiC), oxydes (ex : Al₂O₃, TiO₂) | Précurseurs gazeux, revêtements conformes, composés complexes |

Vous avez du mal à choisir le bon procédé de dépôt pour vos matériaux ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre R&D experte et notre fabrication interne garantissent des revêtements précis et efficaces pour les métaux, les nitrures, les carbures et plus encore. Laissez-nous vous aider à améliorer les capacités de votre laboratoire — contactez-nous dès aujourd'hui pour discuter de solutions personnalisées !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications