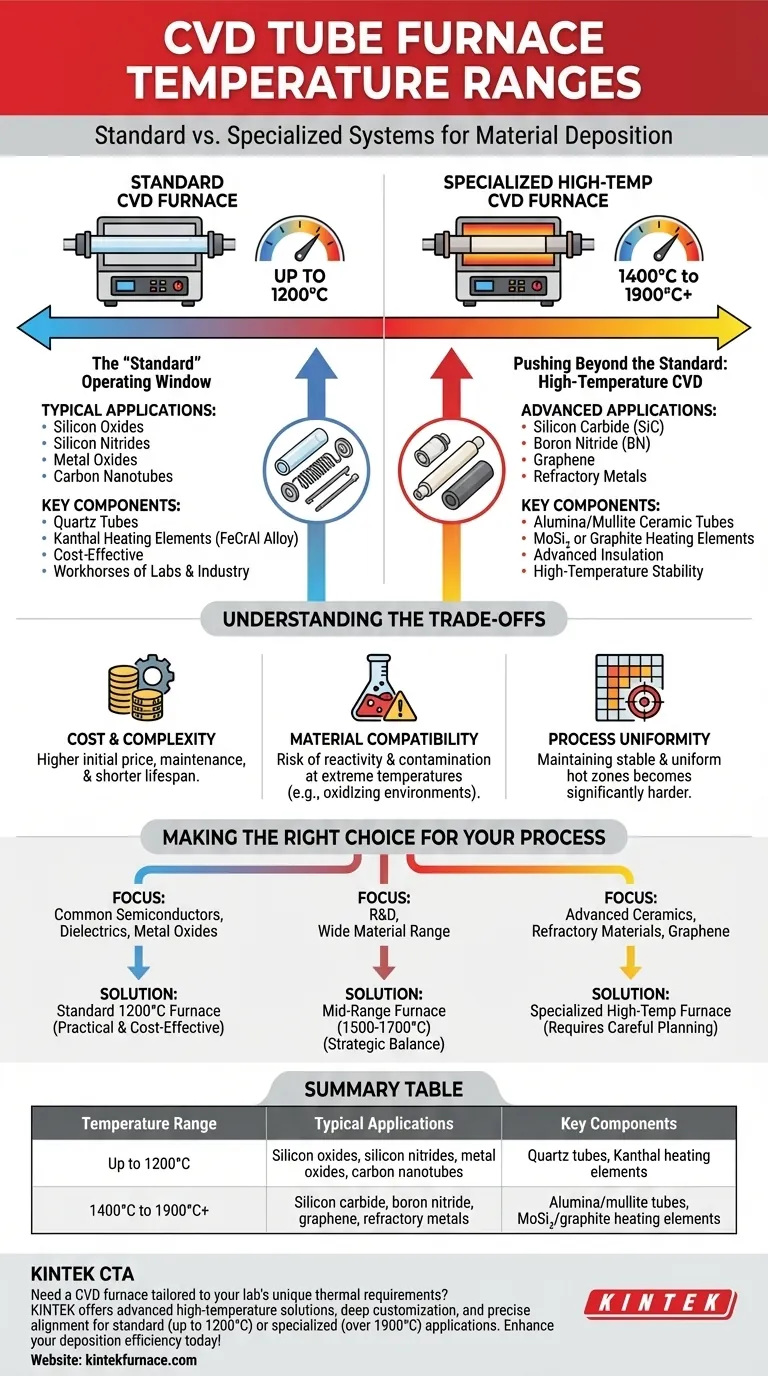

En bref, un four tubulaire CVD standard fonctionne généralement à des températures allant jusqu'à 1200°C. Cette gamme permet d'accommoder une grande variété de processus de dépôt de matériaux courants. Cependant, le champ opérationnel complet de la technologie CVD s'étend beaucoup plus haut, avec des systèmes spécialisés capables de dépasser 1900°C pour des applications avancées.

Le point clé est que "standard" et "spécialisé" définissent deux classes distinctes de fours CVD. Comprendre les exigences thermiques spécifiques de votre matériau est la première étape cruciale pour sélectionner l'équipement correct, car les capacités et les coûts varient considérablement entre ces classes.

La fenêtre d'exploitation "standard"

La majorité des processus de dépôt chimique en phase vapeur sont effectués dans des fours considérés comme standard dans l'industrie. Cette fenêtre opérationnelle est définie par des matériaux courants et une ingénierie rentable.

Le repère des 1200°C

La plupart des fours tubulaires CVD prêts à l'emploi sont conçus avec une température de fonctionnement maximale de 1200°C.

Cette plage de températures est suffisante pour déposer de nombreux films minces les plus largement utilisés, y compris les oxydes de silicium, les nitrures de silicium, divers oxydes métalliques et certains matériaux à base de carbone comme les nanotubes de carbone.

Pourquoi 1200°C est une limite courante

Cette température n'est pas arbitraire. Elle représente un seuil pratique d'ingénierie et de science des matériaux.

Les fours fonctionnant jusqu'à 1200°C peuvent utiliser des tubes en quartz comme chambre de réaction et des éléments chauffants en Kanthal (alliage FeCrAl). Les deux sont des matériaux fiables, bien compris et relativement peu coûteux, ce qui fait de ces fours les bêtes de somme des laboratoires de recherche et de la production industrielle.

Dépasser le standard : le CVD haute température

Pour les matériaux qui nécessitent des conditions de formation plus extrêmes, une classe différente de fours est nécessaire. Ces systèmes sont conçus spécifiquement pour la stabilité et le contrôle à haute température.

Le domaine des matériaux spécialisés

Le dépôt de matériaux haute performance comme le carbure de silicium (SiC), le nitrure de bore (BN), le graphène et certains métaux réfractaires nécessite des températures bien supérieures à la norme de 1200°C.

Ces processus exigent souvent une énergie thermique de l'ordre de 1400°C à plus de 1900°C pour atteindre les réactions chimiques et les structures cristallines souhaitées.

La technologie pour la chaleur extrême

Atteindre ces températures nécessite un changement fondamental dans la conception du four. Les tubes en quartz sont remplacés par des céramiques d'alumine ou de mullite de haute pureté, et les éléments chauffants standard sont remplacés par des matériaux comme le disiliciure de molybdène (MoSi₂) ou le graphite.

Ces systèmes exigent également des isolations, des contrôleurs de puissance et des systèmes de refroidissement plus avancés pour gérer les charges thermiques extrêmes de manière sûre et précise.

Comprendre les compromis

Le choix d'un four haute température introduit des considérations importantes au-delà du prix d'achat initial. Ces systèmes ne sont pas une mise à niveau universelle mais un outil spécialisé pour un travail spécifique.

Coût et complexité

Les fours haute température sont considérablement plus chers à acquérir, à utiliser et à entretenir. Les composants spécialisés, des éléments chauffants aux tubes en céramique, ont un coût plus élevé et souvent une durée de vie opérationnelle plus courte que leurs homologues standard.

Compatibilité des matériaux et contamination

À des températures extrêmes, les composants du four eux-mêmes peuvent devenir réactifs. Par exemple, les éléments chauffants en graphite peuvent ne pas convenir aux processus dans une atmosphère oxydante. Le choix des matériaux du four devient une partie critique de la conception du processus pour éviter les réactions indésirables et la contamination du film final.

Uniformité du processus

Maintenir une zone chaude stable et uniforme devient exponentiellement plus difficile à mesure que les températures augmentent. Atteindre le contrôle thermique précis nécessaire pour un dépôt de film uniforme et de haute qualité sur un grand substrat est un défi d'ingénierie important dans les systèmes haute température.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques du matériau que vous avez l'intention de déposer.

- Si votre objectif principal concerne les semi-conducteurs courants, les diélectriques ou les oxydes métalliques : Un four standard fonctionnant jusqu'à 1200°C est la solution la plus pratique et la plus rentable.

- Si votre objectif principal concerne les céramiques avancées, les matériaux réfractaires ou le graphène de haute qualité : Vous devez investir dans un four haute température spécialisé et planifier soigneusement les complexités opérationnelles associées.

- Si votre objectif principal est la R&D avec un large éventail de matériaux potentiels : Un four de moyenne gamme (par exemple, jusqu'à 1500-1700°C) peut offrir un équilibre stratégique entre une capacité étendue et un coût gérable.

En fin de compte, l'alignement de la capacité thermique du four avec vos besoins spécifiques en matière de processus est le fondement d'un dépôt chimique en phase vapeur réussi.

Tableau récapitulatif :

| Plage de températures | Applications typiques | Composants clés |

|---|---|---|

| Jusqu'à 1200°C | Oxydes de silicium, nitrures de silicium, oxydes métalliques, nanotubes de carbone | Tubes en quartz, éléments chauffants en Kanthal |

| 1400°C à 1900°C+ | Carbure de silicium, nitrure de bore, graphène, métaux réfractaires | Tubes en alumine/mullite, éléments chauffants MoSi₂/graphite |

Besoin d'un four CVD adapté aux exigences thermiques uniques de votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous garantissons un alignement précis avec vos besoins expérimentaux, que ce soit pour des processus standard jusqu'à 1200°C ou des applications spécialisées dépassant 1900°C. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre dépôt de matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire