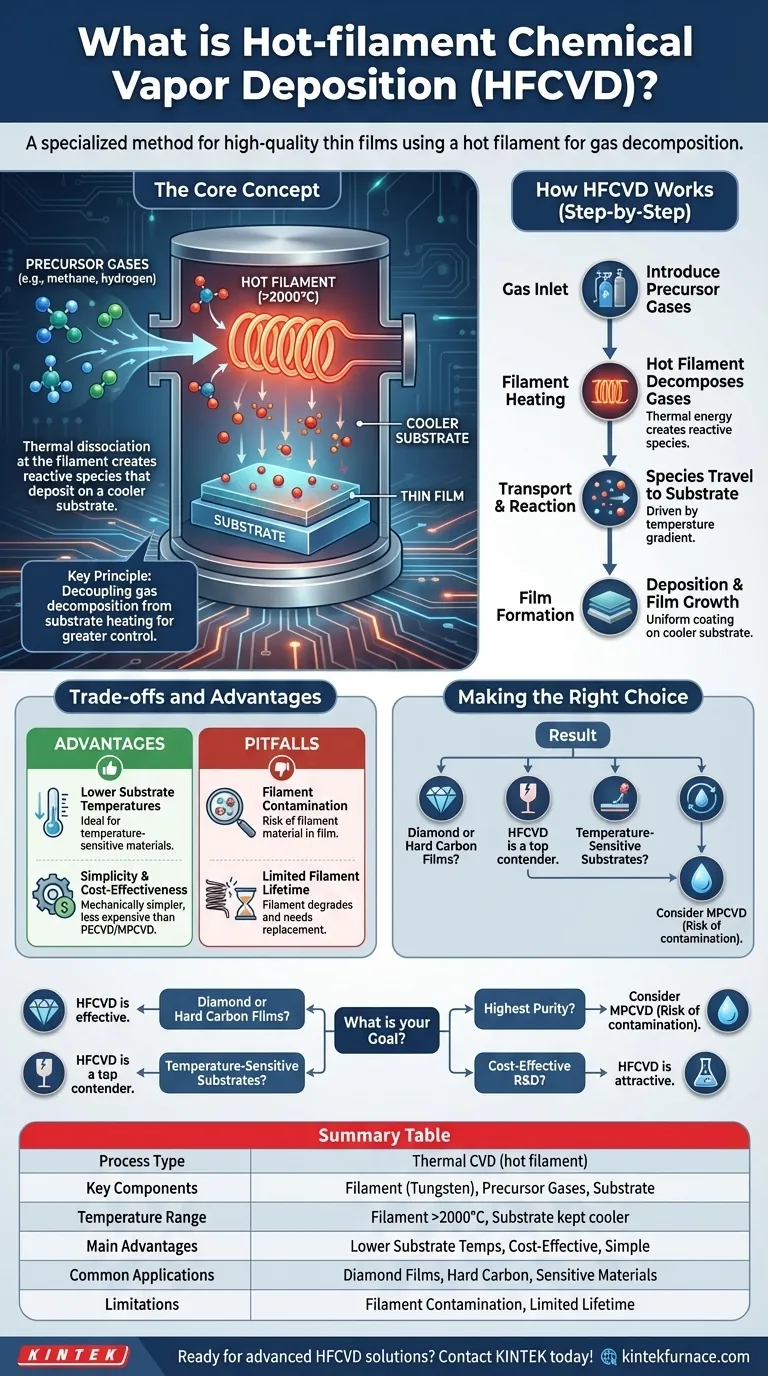

Essentiellement, le dépôt chimique en phase vapeur à filament chaud (HFCVD) est une méthode spécialisée pour créer des couches minces de haute qualité. Il fonctionne en utilisant un filament extrêmement chaud, généralement en métal comme le tungstène, pour décomposer thermiquement les gaz précurseurs. Les espèces chimiques réactives résultantes se déposent ensuite sur un substrat voisin, plus froid, formant un revêtement uniforme et durable.

Le HFCVD sépare la tâche de décomposition des gaz du chauffage du substrat. En utilisant un filament chaud dédié pour décomposer les gaz précurseurs, il permet un dépôt de film de haute qualité sur des substrats plus froids, offrant un contrôle et une efficacité supérieurs aux méthodes qui reposent uniquement sur le chauffage de la chambre entière.

La base : Comprendre le CVD général

Avant d'aborder les spécificités du HFCVD, il est crucial de comprendre le processus parent : le dépôt chimique en phase vapeur (CVD).

Le processus de base

Le CVD est une technique industrielle largement utilisée pour appliquer des couches minces et des revêtements sur une surface, appelée substrat. Le processus consiste à introduire un ou plusieurs gaz précurseurs dans une chambre sous vide.

Le rôle de l'énergie

Pour qu'un film se forme, les gaz précurseurs stables doivent être décomposés en espèces chimiques plus réactives. Cela nécessite un apport énergétique important, généralement sous forme de chaleur élevée ou de plasma.

Formation du film

Une fois décomposées, ces espèces réactives s'adsorbent à la surface du substrat, où elles subissent des réactions chimiques pour former un film mince solide et stable. L'épaisseur de ce film est contrôlée par des facteurs tels que le temps de dépôt et la concentration en gaz. Les applications courantes incluent les revêtements protecteurs qui protègent contre la corrosion et l'oxydation.

Comment le HFCVD affine le processus

Le HFCVD est un type spécifique de CVD thermique qui utilise un mécanisme unique et élégant pour fournir l'énergie requise.

Le composant critique : Le filament chaud

La caractéristique distinctive du HFCVD est un filament métallique (souvent en tungstène ou en tantale) positionné à une courte distance au-dessus du substrat. Ce filament est chauffé électriquement à des températures très élevées, dépassant fréquemment 2000°C (3632°F).

Ce filament a une double fonction : il est la principale source d'énergie thermique pour la décomposition des gaz et peut également agir comme un catalyseur, accélérant les réactions chimiques.

Décomposition des gaz au niveau du filament

Les gaz précurseurs introduits dans la chambre sont décomposés lorsqu'ils entrent en contact avec le filament intensément chaud. Ce processus, connu sous le nom de dissociation thermique, crée efficacement les espèces réactives nécessaires à la croissance du film.

Le gradient de température

Un principe clé du HFCVD est la différence de température délibérée entre le filament extrêmement chaud et le substrat significativement plus froid. Ce gradient est essentiel pour contrôler le processus de dépôt.

La décomposition des gaz se produit au niveau du filament, et non sur le substrat. Cela évite au substrat de devoir être chauffé à des températures excessivement élevées, ce qui pourrait l'endommager.

Dépôt contrôlé sur le substrat

Les espèces réactives générées au niveau du filament traversent le court intervalle jusqu'au substrat plus froid. Là, elles adhèrent à la surface et forment le film de haute qualité désiré, s'accumulant couche par couche.

Comprendre les compromis et les avantages

Comme tout processus technique, le HFCVD présente un ensemble distinct de forces et de faiblesses qui le rendent adapté à des applications spécifiques.

Avantage clé : Températures de substrat plus basses

Parce que le filament se charge de la décomposition des gaz, le substrat peut être maintenu à une température beaucoup plus basse que les autres méthodes CVD thermiques. Cela rend le HFCVD idéal pour le revêtement de matériaux sensibles à la température.

Avantage clé : Simplicité et rentabilité

Les systèmes HFCVD sont souvent mécaniquement plus simples et moins chers à construire et à utiliser que les systèmes CVD assistés par plasma (PECVD) ou CVD par plasma micro-ondes (MPCVD) plus complexes.

Inconvénient potentiel : Contamination du filament

Le principal inconvénient du HFCVD est le risque d'évaporation du filament. Avec le temps, les atomes du matériau du filament chaud peuvent se vaporiser et s'incorporer dans le film en croissance sous forme d'impuretés, ce qui peut être préjudiciable pour les applications de haute pureté.

Inconvénient potentiel : Durée de vie du filament

Les températures extrêmes et l'environnement gazeux réactif entraînent la dégradation et la fragilisation du filament au fil du temps. Cette durée de vie limitée signifie que les filaments nécessitent un remplacement périodique, ce qui peut affecter la cohérence et le temps de fonctionnement à long terme du processus.

Faire le bon choix pour votre objectif

Le HFCVD est un outil puissant lorsque ses caractéristiques correspondent à votre objectif. Utilisez ces points comme guide.

- Si votre objectif principal est le dépôt de films de diamant ou de carbone dur : Le HFCVD est une méthode classique, bien établie et efficace pour ces matériaux.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : L'exigence d'une température de substrat plus basse est un avantage significatif qui fait du HFCVD un candidat de premier plan.

- Si votre objectif principal est d'atteindre la plus haute pureté de film absolue : Soyez prudent, car la contamination du filament est un risque connu. Une méthode sans filament comme le MPCVD peut être un meilleur choix.

- Si votre objectif principal est la R&D rentable ou la production à petite échelle : La relative simplicité et le coût d'investissement plus faible d'un système HFCVD en font une option très attrayante.

En fin de compte, comprendre le rôle distinct du filament est la clé pour maîtriser le processus HFCVD et exploiter ses capacités uniques pour votre projet.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | CVD thermique utilisant un filament chaud pour la décomposition des gaz |

| Composants clés | Filament (par exemple, tungstène), gaz précurseurs, substrat |

| Plage de température | Filament >2000°C, substrat maintenu plus froid |

| Principaux avantages | Températures de substrat plus basses, simplicité, rentabilité |

| Applications courantes | Films de diamant, revêtements de carbone dur, matériaux sensibles à la température |

| Limitations | Risque de contamination du filament, durée de vie limitée du filament |

Prêt à améliorer les capacités de votre laboratoire avec des solutions HFCVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un dépôt de films minces efficace et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne une machine CVD ? Maîtriser la technologie pour un dépôt de couches minces de haute qualité

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Quelles sont les propriétés clés du diamant qui en font un matériau semi-conducteur prometteur ? Libérez l'électronique de nouvelle génération

- Qu'est-ce qu'une machine CVD ? Construire des matériaux haute performance à partir de gaz avec précision

- À quoi sert une machine CVD ? Transformer les surfaces avec une précision atomique