À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué de construction de matériaux solides à partir de gaz. À l'intérieur d'un four spécialisé, un ou plusieurs gaz chimiques volatils, appelés précurseurs, sont introduits dans une chambre à haute température contenant un substrat. La chaleur intense déclenche des réactions chimiques qui provoquent la décomposition des précurseurs et le dépôt d'un film mince et solide sur la surface du substrat, construisant une nouvelle couche de matériau couche par couche atomique.

Le CVD n'est pas simplement une technique de revêtement ; c'est un processus de synthèse chimique hautement contrôlé. En manipulant précisément le gaz, la température et la pression à l'intérieur d'un four, vous pouvez concevoir la composition, l'épaisseur et la structure d'un matériau sur une surface avec une précision exceptionnelle.

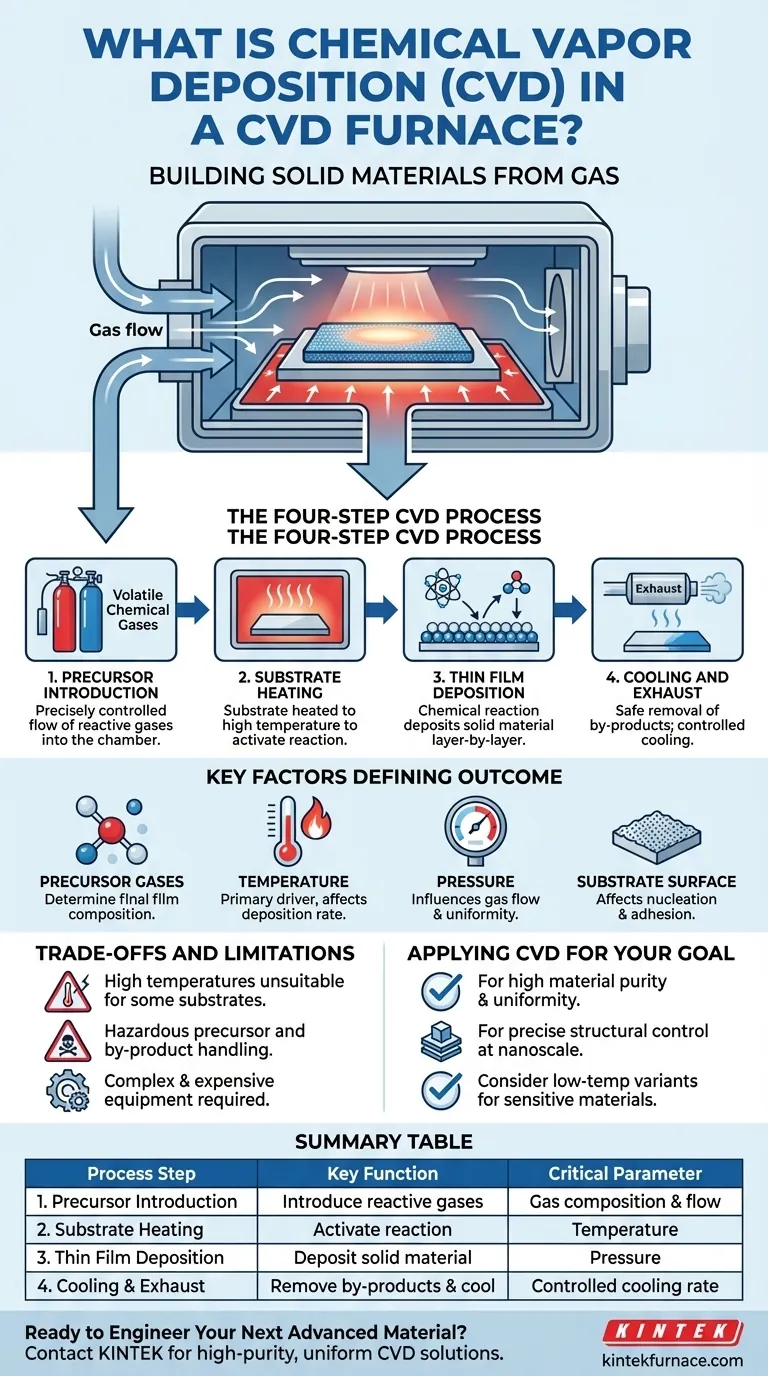

Explication du processus CVD en quatre étapes

Le fonctionnement d'un four CVD est un processus séquentiel où chaque étape est critique pour la qualité finale du film. Comprendre cette séquence fournit un modèle mental clair de la façon dont un gaz est transformé en un revêtement solide.

1. Introduction des précurseurs

Le processus commence par l'introduction de gaz précurseurs spécifiques dans la chambre de réaction du four. Le flux de ces gaz est contrôlé avec précision pour garantir que le mélange chimique correct est disponible pour la réaction.

2. Chauffage du substrat

Simultanément, le four chauffe le substrat à une température élevée spécifique. Cette température fournit l'énergie thermique nécessaire pour initier les réactions chimiques sur ou près de la surface du substrat.

3. Dépôt de film mince

Lorsque les gaz précurseurs chauds entrent en contact avec le substrat chauffé, ils subissent une réaction chimique ou une décomposition. Cette réaction aboutit à un matériau solide qui se dépose sur le substrat, formant un film mince uniforme et solide.

4. Refroidissement et évacuation

Une fois l'épaisseur de film désirée atteinte, le processus est arrêté. Les gaz précurseurs non réagis et les sous-produits gazeux de la réaction sont évacués en toute sécurité de la chambre via un système de vide ou d'échappement. Le four et le substrat revêtu sont ensuite refroidis de manière contrôlée.

Facteurs clés qui définissent le résultat

Les propriétés finales du film déposé ne sont pas accidentelles ; elles sont le résultat direct de plusieurs paramètres de processus étroitement contrôlés. La maîtrise de ces variables est la clé pour obtenir le résultat souhaité.

Gaz précurseurs

La composition chimique spécifique des gaz précurseurs détermine directement la composition du film final. Différents précurseurs sont utilisés pour créer des films de silicium, de carbone, d'oxydes métalliques, de nitrures et d'autres matériaux.

Température

La température est le principal moteur de la réaction chimique. Elle dicte le taux de dépôt et influence la microstructure et la qualité cristalline du film.

Pression

La pression à l'intérieur de la chambre, qui peut varier d'un vide poussé à la pression atmosphérique, affecte le flux de gaz et les voies des réactions chimiques. C'est un facteur critique pour assurer un revêtement uniforme, en particulier sur des formes complexes.

La surface du substrat

Le processus de dépôt est sensible à l'état du substrat. Sa rugosité de surface et sa composition chimique peuvent influencer la nucléation et la croissance du film, affectant l'adhérence et la structure finales.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD présente des complexités et des contraintes inhérentes qui doivent être prises en compte pour toute application pratique.

La nécessité de hautes températures

Le CVD thermique traditionnel nécessite des températures très élevées pour activer les réactions chimiques. Cela le rend inadapté aux substrats qui ne peuvent pas supporter une chaleur extrême, tels que de nombreux plastiques ou des plaquettes semi-conductrices pré-traitées.

Manipulation des précurseurs et des sous-produits

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et de manipulation sophistiqués. De même, les sous-produits chimiques évacués de la chambre peuvent être dangereux et nécessiter un traitement avant leur rejet.

Complexité du processus et de l'équipement

Atteindre la haute pureté et l'uniformité pour lesquelles le CVD est connu nécessite un système complexe avec un contrôle précis du flux de gaz, de la température et de la pression. Cela se traduit par un équipement coûteux et un degré élevé d'expertise opérationnelle.

Application du CVD pour votre objectif spécifique

La décision d'utiliser le CVD dépend de l'alignement de ses capacités uniques avec votre objectif principal.

- Si votre objectif principal est la pureté et l'uniformité du matériau : Le CVD est un choix exceptionnel pour créer des films denses de haute qualité avec un minimum de défauts, même sur des surfaces complexes et complexes.

- Si votre objectif principal est un contrôle structurel précis : La nature couche par couche du CVD permet d'ingénierie des films avec des microstructures et des épaisseurs spécifiques jusqu'à l'échelle nanométrique.

- Si vous travaillez avec des substrats sensibles à la température : Vous devez examiner attentivement les températures élevées requises pour le CVD thermique et explorer des variantes à basse température ou des méthodes de dépôt alternatives.

En comprenant l'interaction entre ces principes fondamentaux, vous pouvez exploiter efficacement le CVD pour construire des matériaux avec des propriétés précisément conçues.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Paramètre critique |

|---|---|---|

| 1. Introduction des précurseurs | Introduire des gaz réactifs dans la chambre | Composition et débit du gaz précurseur |

| 2. Chauffage du substrat | Activer la réaction chimique | Température (facteur principal) |

| 3. Dépôt de film mince | Déposer un matériau solide couche par couche | Pression (pour l'uniformité) |

| 4. Refroidissement et évacuation | Évacuer les sous-produits en toute sécurité et refroidir le système | Taux de refroidissement contrôlé |

Prêt à concevoir votre prochain matériau avancé avec précision ?

Les solutions de fours CVD avancées de KINTEK sont conçues pour les chercheurs et les fabricants qui exigent les plus hauts niveaux de pureté, d'uniformité et de contrôle structurel. Nos capacités de personnalisation approfondies garantissent que vos exigences de processus spécifiques – de la manipulation unique des précurseurs aux profils de température complexes – sont satisfaites avec précision.

Construisons votre avenir matériel, atome par atome. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication