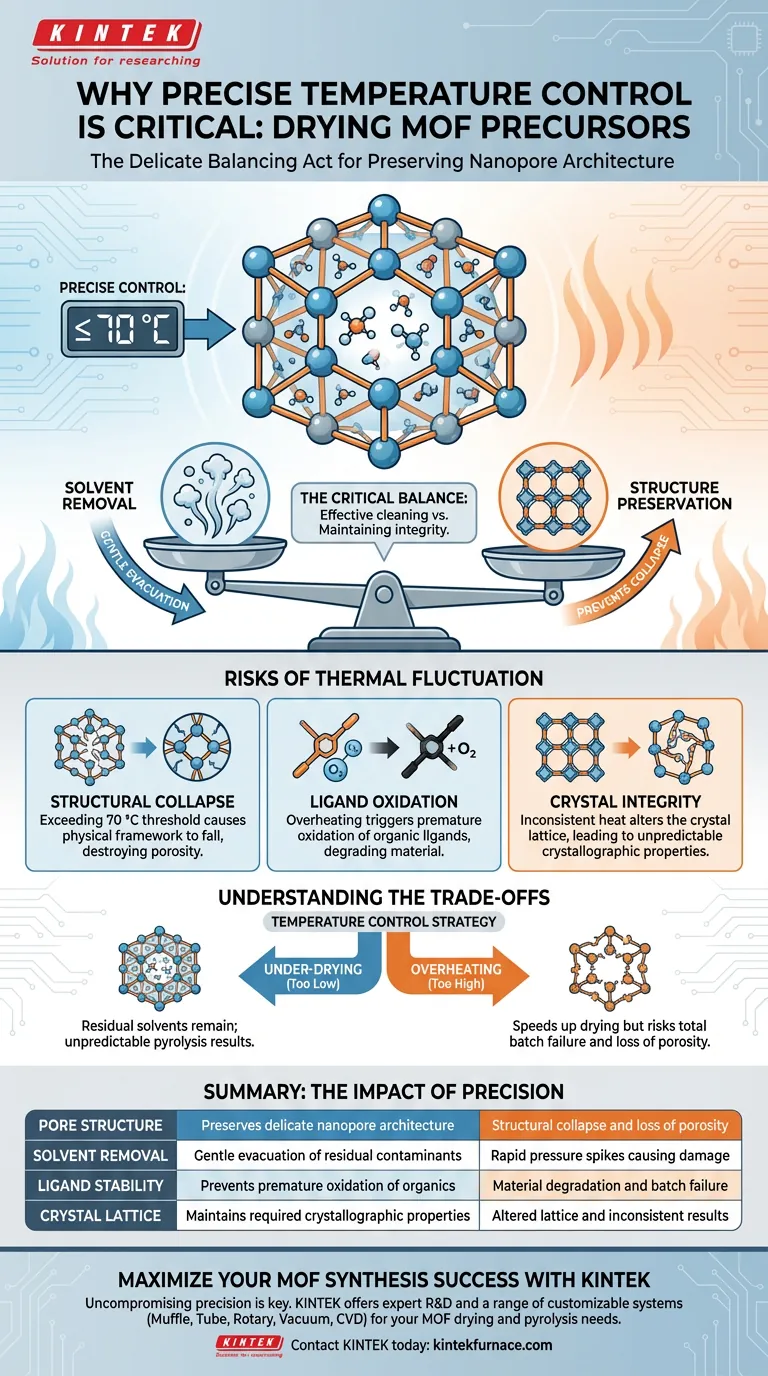

Le contrôle précis de la température est le facteur le plus critique pour préserver l'architecture délicate des précurseurs de réseaux métallo-organiques (MOF) pendant la phase de séchage. Vous devez maintenir strictement les températures, généralement à 70 °C ou moins, pour éliminer efficacement les solvants résiduels et l'humidité des nanopores sans déclencher la dégradation thermique du matériau lui-même.

Point essentiel Le processus de séchage est un acte d'équilibre entre le nettoyage des pores et la destruction de la structure. Une régulation thermique précise garantit que le MOF conserve sa structure cristalline spécifique et sa porosité prévue, en évitant l'effondrement ou l'oxydation avant qu'il ne subisse une pyrolyse à haute température.

L'équilibre critique du séchage

Élimination des contaminants

La fonction principale du four de séchage est l'évacuation des solvants résiduels et de l'humidité piégés dans les nanopores du MOF.

Préservation de la nanostructure

Ces solvants doivent être éliminés en douceur ; un chauffage rapide ou des pics de température peuvent provoquer une augmentation trop rapide de la pression interne, endommageant la structure poreuse.

Préparation à la pyrolyse

Cette phase de séchage est une étape préparatoire. En garantissant que le précurseur est exempt de contaminants et structurellement sain maintenant, vous assurez le succès de la phase de pyrolyse ultérieure à haute température.

Les risques de fluctuation thermique

Prévention de l'effondrement structurel

Les précurseurs de MOF sont sensibles à la chaleur. Si la température dépasse le seuil spécifique (souvent 70 °C), le cadre physique qui maintient les pores ouverts peut s'effondrer.

Éviter l'oxydation des ligands

Un contrôle précis empêche la surchauffe, qui peut entraîner l'oxydation des ligands organiques dans le cadre.

Maintien de l'intégrité cristalline

Les fluctuations de température peuvent altérer le réseau cristallin. Une chaleur constante garantit que le matériau conserve les propriétés cristallographiques exactes requises pour son application finale.

Comprendre les compromis

Le risque de sous-séchage

Si la température est contrôlée de manière trop conservatrice (trop basse), des solvants résiduels subsistent. Cela peut interférer avec le traitement en aval, entraînant des résultats imprévisibles lors de la pyrolyse.

Le coût de la surchauffe

Inversement, augmenter la température, même légèrement au-dessus de la limite pour accélérer le séchage, risque l'échec total du lot. Le compromis pour la vitesse est souvent la destruction de la porosité du matériau, son attribut le plus précieux.

Faire le bon choix pour votre objectif

Pour maximiser le rendement et la qualité de vos précurseurs de MOF, alignez votre stratégie de température sur vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un plafond de température plus bas et strictement réglementé (≤70 °C) pour éliminer tout risque d'effondrement des pores ou de dommages aux ligands.

- Si votre objectif principal est la pureté : Assurez-vous que la durée du cycle de séchage est prolongée pour compenser les températures plus basses, garantissant une élimination complète des solvants.

Le succès de la synthèse des MOF ne repose pas sur une chaleur élevée, mais sur la précision de votre contrôle.

Tableau récapitulatif :

| Facteur | Impact de la précision | Risque d'un mauvais contrôle |

|---|---|---|

| Structure des pores | Préserve la structure délicate des nanopores | Effondrement structurel et perte de porosité |

| Élimination des solvants | Évacuation douce des contaminants résiduels | Pics de pression rapides causant des dommages |

| Stabilité des ligands | Prévient l'oxydation prématurée des matières organiques | Dégradation du matériau et échec du lot |

| Réseau cristallin | Maintient les propriétés cristallographiques requises | Réseau altéré et résultats incohérents |

Maximisez le succès de votre synthèse de MOF avec KINTEK

La préservation de l'architecture délicate des réseaux métallo-organiques nécessite plus que de la simple chaleur : elle exige une précision sans compromis. Chez KINTEK, nous comprenons qu'une fluctuation de température, même mineure, peut compromettre vos recherches.

Forts de notre R&D et de notre fabrication expertes, nous proposons une gamme complète de systèmes de mufflage, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins spécifiques de séchage et de pyrolyse de MOF.

Ne risquez pas l'intégrité de vos lots. Contactez KINTEK dès aujourd'hui pour trouver la solution de chauffage de précision adaptée aux exigences uniques de votre laboratoire.

Guide Visuel

Références

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Quel type de four a été choisi pour le recuit des matériaux à base de silicium et quelles étaient les exigences clés ? Découvrez la solution idéale pour un traitement thermique de précision

- Comment le dégazage sous vide (VD) influence-t-il les inclusions de spinelle dans l'acier pour rails lourds ? Contrôle de l'érosion réfractaire

- Pourquoi un autoclave en acier inoxydable à haute pression est-il requis pour le charbon actif ? Optimisez la synthèse de carbone haute performance

- Quels sont les avantages de l'utilisation du modèle de rayonnement DO dans les fours à haute température ? Amélioration de la précision et du contrôle des émissions

- Pourquoi le déparaffinage et le recuit spécialisés sont-ils nécessaires pour les scellages verre-métal ? Assurer l'étanchéité et la clarté

- Quel est le but du traitement thermique à haute température pour les couches minces de BSnO ? Améliorer la sensibilité de l'appareil

- Pourquoi le contrôle précis de la température à 800 °C est-il essentiel pour les hétérostructures de catalyseurs BCMoMn ?