Le dégazage sous vide (VD) favorise la formation d'inclusions de spinelle principalement par l'érosion des réfractaires de poche. Le processus utilise un brassage intense dans un environnement à basse pression pour éliminer les gaz et faciliter les réactions laitier-métal. Cependant, cette agitation physique vigoureuse use la doublure de la poche, introduisant du magnésium dans le laitier et créant les conditions chimiques nécessaires à la formation d'inclusions de spinelle magnésium-aluminium (Mg-Al).

Bien que le dégazage sous vide soit essentiel pour l'élimination des gaz, le brassage prolongé sous vide accélère la dégradation des briques de poche. Cette érosion enrichit le laitier en oxyde de magnésium (MgO), qui sert de précurseur chimique direct aux inclusions de spinelle dures et nuisibles.

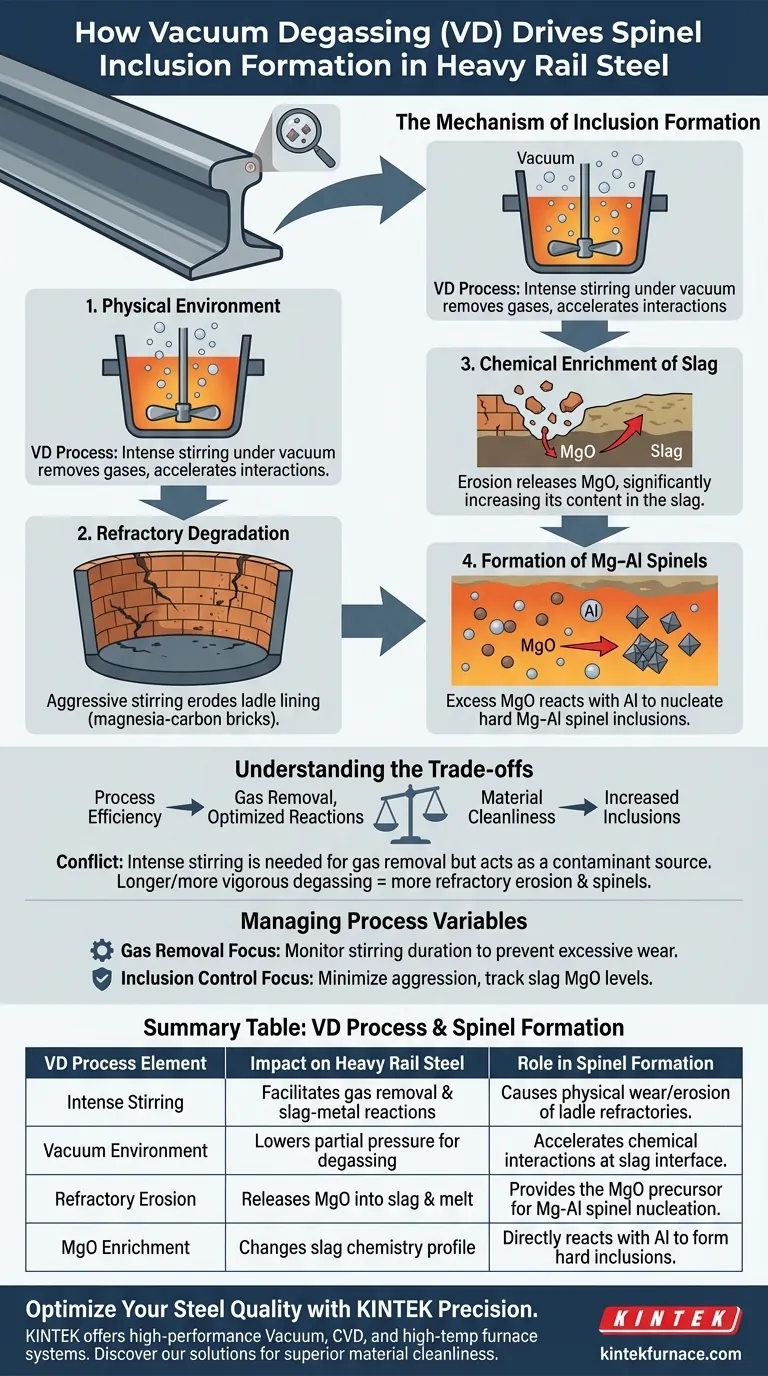

Le mécanisme de formation des inclusions

Le rôle de l'environnement physique

Le processus VD repose sur un environnement sous vide combiné à un brassage prolongé et intense.

Cette agitation est nécessaire pour assurer une interaction suffisante du bain d'acier avec le laitier et pour faciliter l'élimination des gaz indésirables.

Dégradation des réfractaires

La nature agressive de ce brassage exerce une pression immense sur les réfractaires de poche.

Ces revêtements sont généralement construits en briques magnésie-carbone ou en briques à haute teneur en alumine, qui succombent à l'usure physique du processus.

Enrichissement chimique du laitier

Au fur et à mesure que les réfractaires s'érodent, ils libèrent leurs matériaux constitutifs dans l'environnement sidérurgique.

Plus précisément, cette érosion provoque une augmentation significative de la teneur en MgO dans le laitier.

Formation de spinelles Mg-Al

La présence d'un excès de MgO dans le laitier est le point de basculement pour la formation d'inclusions.

Ce magnésium réagit avec l'aluminium dans le bain, fournissant la base chimique pour la nucléation et la croissance des inclusions de spinelle Mg-Al dans l'acier pour rails lourds.

Comprendre les compromis

Efficacité du processus vs propreté du matériau

Il existe un conflit inhérent entre les objectifs opérationnels du processus VD et la propreté du produit final.

Pour éliminer efficacement les gaz et optimiser les réactions laitier-métal, un brassage intense est nécessaire.

Le coût de l'agitation

Cependant, l'énergie même utilisée pour purifier l'acier des gaz agit comme une source de contamination en ce qui concerne les inclusions.

Pousser vers des cycles de dégazage plus longs ou plus vigoureux est directement corrélé à une augmentation de l'érosion réfractaire et à une population plus élevée d'inclusions de spinelle.

Gestion des variables de processus pour la qualité de l'acier

Pour optimiser la production d'acier pour rails lourds, vous devez équilibrer la nécessité du dégazage avec les risques d'érosion réfractaire.

- Si votre objectif principal est l'élimination des gaz : Maintenez l'intensité de brassage nécessaire mais surveillez strictement la durée pour éviter une usure excessive des réfractaires.

- Si votre objectif principal est le contrôle des inclusions : Minimisez l'agressivité du brassage et suivez de près les niveaux de MgO dans le laitier pour détecter les premiers signes de dégradation du revêtement.

Comprendre que le revêtement de la poche est un participant chimique actif dans le processus VD est essentiel pour contrôler la formation de spinelle.

Tableau récapitulatif :

| Élément du processus VD | Impact sur l'acier pour rails lourds | Rôle dans la formation de spinelle |

|---|---|---|

| Brassage intense | Facilite l'élimination des gaz et les réactions laitier-métal | Provoque l'usure physique/l'érosion des réfractaires de poche |

| Environnement sous vide | Abaisse la pression partielle pour le dégazage | Accélère les interactions chimiques à l'interface laitier |

| Érosion réfractaire | Libère du MgO dans le laitier et le bain | Fournit le précurseur de MgO pour la nucléation de spinelle Mg-Al |

| Enrichissement en MgO | Modifie le profil chimique du laitier | Réagit directement avec l'aluminium pour former des inclusions dures |

Optimisez la qualité de votre acier avec KINTEK Precision

Ne laissez pas l'érosion réfractaire compromettre l'intégrité de votre acier pour rails lourds. Chez KINTEK, nous comprenons l'équilibre délicat entre un dégazage sous vide efficace et le contrôle des inclusions. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de fours sous vide, CVD et de fours à haute température de laboratoire haute performance conçus pour répondre aux exigences rigoureuses de la métallurgie moderne.

Que vous ayez besoin de solutions personnalisées pour la recherche de matériaux avancés ou de fours de qualité industrielle pour un traitement thermique précis, notre équipe est prête à vous aider à obtenir une propreté de matériau supérieure. Contactez-nous dès aujourd'hui pour découvrir comment l'équipement spécialisé de KINTEK peut améliorer l'efficacité de votre laboratoire et vos normes de production.

Guide Visuel

Références

- Jun Zhu, Jichun Yang. Study on the Causes and Control Measures of Mg–Al Spinel Inclusions in U75V Heavy Rail Steel. DOI: 10.3390/app14051718

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment le contrôle de la température dans les fours de carbonisation affecte-t-il les anodes structurelles de batterie ? Optimiser les performances des fibres

- Quelles sont les fonctions de l'équipement de pressage isostatique à chaud (HIP) ? Atteindre la densité maximale en métallurgie des poudres

- Quels sont les avantages de l'utilisation de cibles indépendantes de Ru et Mo ? Maîtriser le contrôle stœchiométrique dans la pulvérisation magnétron

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon lors de la coulée de l'acier H13 ? Améliorer la pureté et la résistance

- Comment l'équipement de pulvérisation cathodique par magnétron facilite-t-il les films minces de BSnO ? Contrôle de précision pour le réglage de la bande interdite des semi-conducteurs

- Quelle est la fonction principale d'une étuve de séchage sous vide ? Clé pour la préparation de la pâte d'anode composite

- Pourquoi un contrôle précis de la température de surchauffe est-il requis ? Débloquez des alliages nanocristallins magnétiques doux de haute qualité

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe en acier inoxydable pour la pyrolyse du biochar ? Obtenez des résultats de laboratoire précis