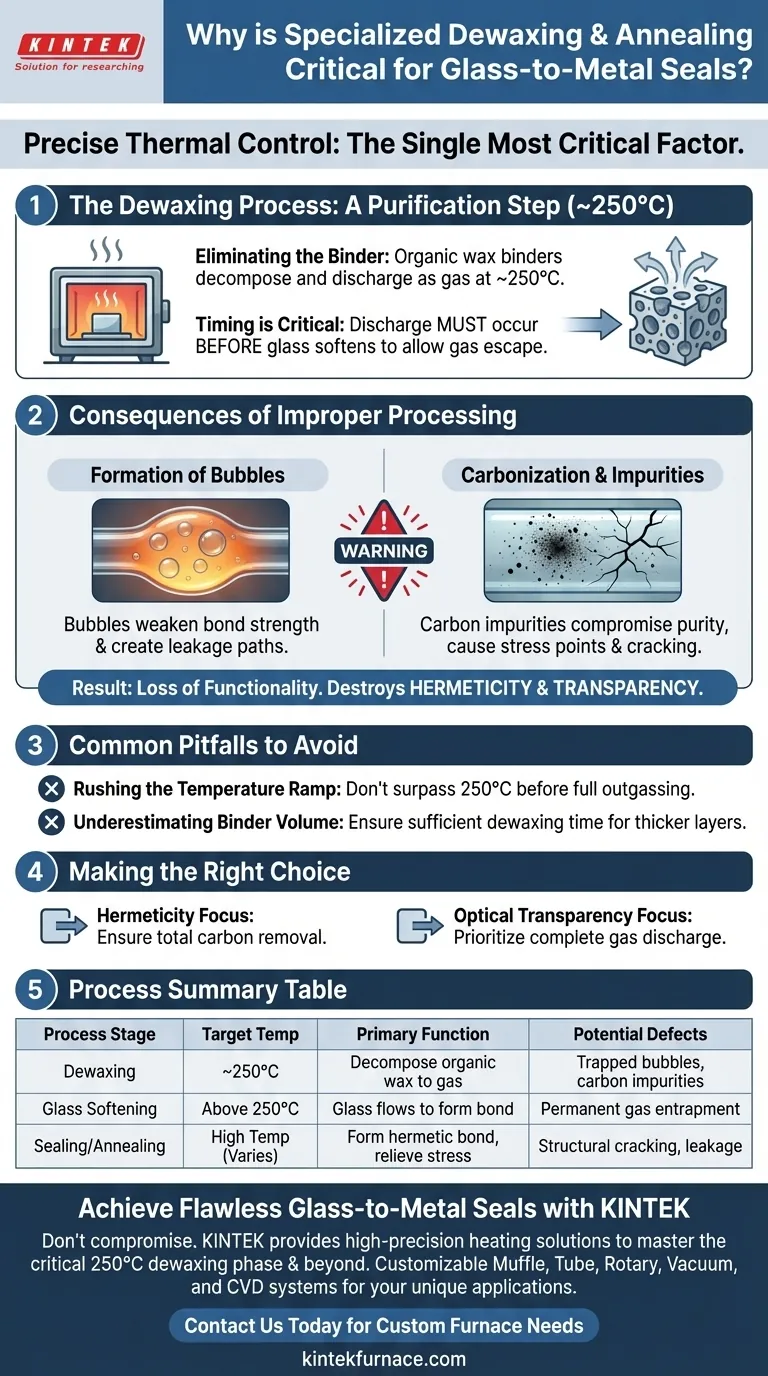

Un contrôle thermique précis est le facteur le plus critique dans la fabrication de scellages verre-métal fiables. Plus précisément, un processus de déparaffinage spécialisé, qui consiste à chauffer l'échantillon à environ 250°C, est nécessaire pour décomposer les liants de cire organiques en gaz. Si cette étape est omise ou mal exécutée, ces liants restent piégés, entraînant des défauts structurels et visuels lors des étapes ultérieures de scellage à haute température.

Point essentiel La phase de déparaffinage agit comme une étape de purification qui doit avoir lieu avant que le verre ne ramollisse. Sa fonction principale est de libérer complètement les liants organiques afin d'éviter la formation d'impuretés carbonisées et de bulles de gaz, qui sont les principales causes de défaillance du scellage.

La mécanique du déparaffinage

Élimination du liant

Le scellage verre-métal utilise souvent un liant de cire organique pour maintenir les matériaux en place avant la cuisson. Cependant, ce liant devient un contaminant une fois que le processus de chauffage commence.

Vous devez chauffer l'assemblage à environ 250°C pour résoudre ce problème. À cette température spécifique, le liant organique se décompose et se libère complètement sous forme de gaz.

Le timing est crucial

Cette libération doit se produire avant que le verre n'atteigne son point de ramollissement.

Si le liant n'est pas éliminé alors que la structure est encore poreuse, le gaz n'aura aucune voie d'évacuation une fois que le verre commencera à couler et à sceller.

Conséquences d'un traitement inapproprié

Formation de bulles

Si l'étape de déparaffinage est insuffisante, le liant en décomposition libère du gaz à l'intérieur du verre maintenant fondu.

Cela entraîne des bulles piégées dans la couche de scellage. Ces vides affaiblissent la résistance mécanique de la liaison et créent des chemins de fuite.

Carbonisation et impuretés

Les liants organiques qui ne sont pas correctement libérés finiront par se carboniser à des températures de scellage plus élevées.

Cela laisse derrière des impuretés organiques carbonisées. Ces inclusions compromettent la pureté du verre, entraînant des points de contrainte et des fissures potentielles.

Perte de fonctionnalité

La présence de bulles et de défauts de carbone a un impact direct sur les performances finales du composant.

Plus précisément, ces défauts détruisent l'étanchéité (herméticité) du scellage et ruinent sa transparence, ce qui est essentiel pour les applications optiques.

Pièges courants à éviter

Accélérer trop rapidement la montée en température

Une erreur courante consiste à augmenter la température trop rapidement au-delà de la marque de 250°C.

Si la température atteint le point de scellage du verre avant que le liant n'ait complètement dégazé, les impuretés se retrouvent piégées de manière permanente à l'intérieur du scellage.

Sous-estimer le volume du liant

La durée de la phase de déparaffinage doit être suffisante pour le volume de liant utilisé.

Des couches plus épaisses ou des concentrations plus élevées de liant nécessitent une stricte adhésion à la température de déparaffinage pour garantir que le matériau soit complètement libéré.

Faire le bon choix pour votre objectif

Pour garantir un processus de fabrication à haut rendement, adaptez votre profil thermique pour prioriser l'élimination des défauts.

- Si votre objectif principal est l'étanchéité : Assurez-vous que le temps de maintien à 250°C est suffisant pour éliminer toutes les sources de carbone, car ces impuretés créent des chemins de fuite dans le scellage final.

- Si votre objectif principal est la transparence optique : Priorisez la libération complète du gaz pendant la phase de déparaffinage pour éviter que des bulles ne troublent la couche de verre.

Une préforme propre et sans bulles est la seule base sur laquelle un scellage verre-métal durable peut être construit.

Tableau récapitulatif :

| Étape du processus | Température cible | Fonction principale | Défauts potentiels en cas d'omission |

|---|---|---|---|

| Déparaffinage | ~250°C | Décomposer les liants de cire organiques en gaz | Bulles piégées, impuretés de carbone |

| Ramollissement du verre | Au-dessus de 250°C | Le verre coule pour former la liaison physique | Piégeage permanent de gaz |

| Scellage/Recuit | Haute température (variable) | Former une liaison hermétique et soulager les contraintes | Fissuration structurelle, fuites |

Obtenez des scellages verre-métal impeccables avec KINTEK

Ne laissez pas un profil thermique inapproprié compromettre l'étanchéité ou la clarté optique de votre produit. KINTEK fournit les solutions de chauffage de haute précision nécessaires pour maîtriser la phase critique de déparaffinage à 250°C et au-delà.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, tubes, rotatifs, sous vide et CVD. Nos fours haute température de laboratoire sont entièrement personnalisables pour répondre aux vitesses de montée et aux temps de maintien uniques requis pour vos applications spécialisées de liaison verre-métal.

Prêt à améliorer votre rendement de fabrication ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment notre expertise peut rationaliser votre processus de fabrication.

Guide Visuel

Références

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four de séchage par souffle à température constante est-il nécessaire pour le traitement des précurseurs de biomasse ? Assurer l'intégrité structurelle

- Comment un four Bridgman contrôle-t-il la qualité des monocristaux ? Maîtriser la solidification directionnelle de précision

- Quelle est la fonction d'une étuve de laboratoire dans le traitement de la biomasse de palmier fourrager et d'agave ? Optimiser la stabilisation aujourd'hui

- Pourquoi un four avec un contrôle de température de haute précision est-il requis pour le DPKB-S ? Assurer la précision de la synthèse des matériaux

- Comment un four de séchage à température constante facilite-t-il l'élimination des solvants ? Optimiser la synthèse de nanocristaux de pérovskite

- Quelle est l'importance de l'équipement de trempe rapide pour vérifier la voie de réaction du BiFeO3 ? Capture des phases intermédiaires

- Quelle est la fonction d'un réacteur solvothermique ? Optimiser la synthèse des points polymères carbonés (CPD) avec une pression de précision

- Quel est le but technique du processus de broyage à billes pour le Ti12%Zr ? Activation mécanique et alliage