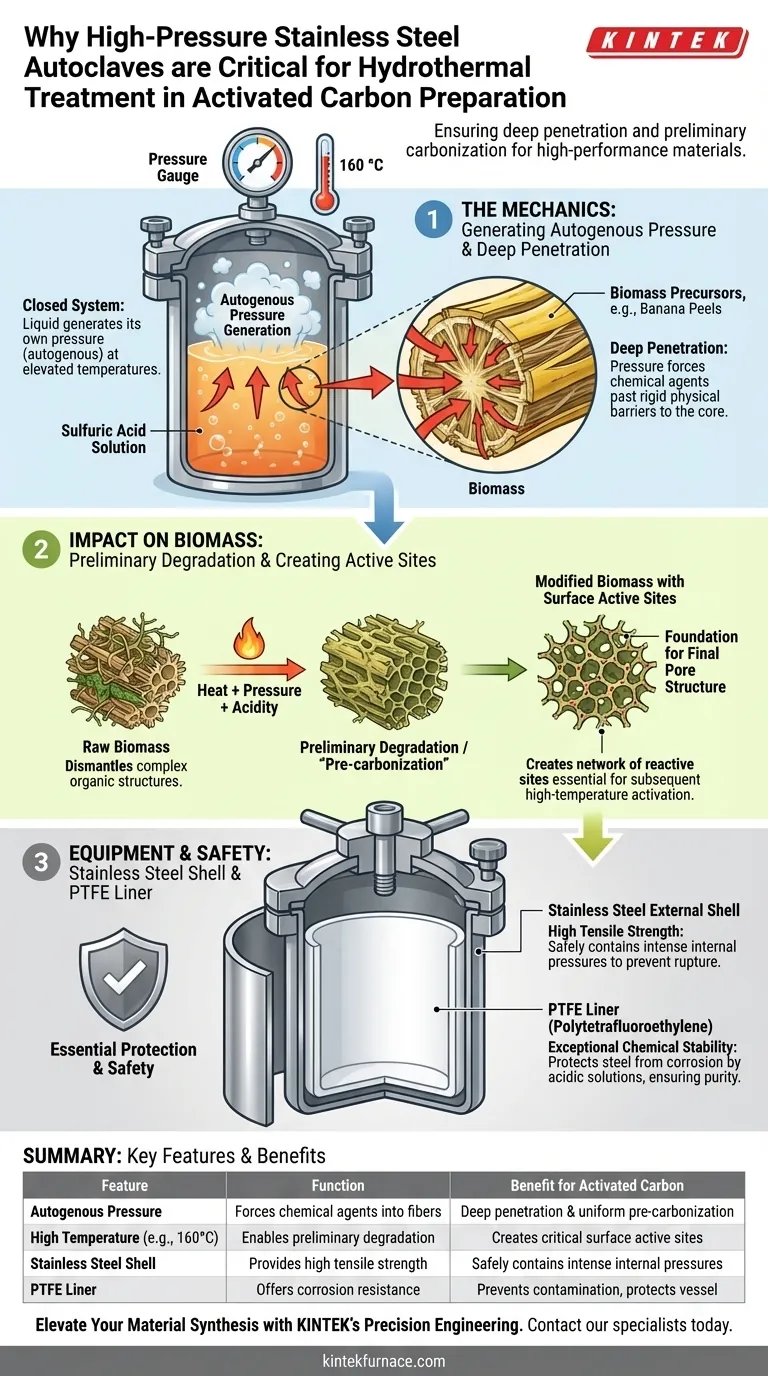

Un autoclave en acier inoxydable à haute pression est requis car il crée un environnement scellé capable de générer une pression autogène à des températures élevées, généralement autour de 160 °C. Cette atmosphère sous pression force les agents chimiques, tels que les solutions d'acide sulfurique, à pénétrer profondément dans les fibres structurelles tenaces des précurseurs de biomasse comme les peaux de banane.

Idée clé L'autoclave ne fait pas que chauffer le matériau ; il agit comme un catalyseur pour la carbonisation préliminaire. En décomposant les structures de la biomasse sous haute pression, il génère des sites actifs de surface critiques qui sont nécessaires pour que l'étape d'activation à haute température ultérieure soit efficace.

La mécanique du traitement hydrothermique

Génération de pression autogène

L'autoclave fonctionne comme un système fermé. Lorsque la solution à l'intérieur est chauffée à des températures comme 160 °C, elle ne peut pas s'évaporer dans l'atmosphère. Au lieu de cela, le liquide génère sa propre pression (pression autogène), créant un environnement beaucoup plus réactif que le chauffage standard à l'air libre.

Faciliter la pénétration profonde

Les précurseurs de biomasse possèdent souvent des structures rigides et fibreuses qui résistent à l'attaque chimique. La haute pression générée à l'intérieur de l'autoclave force la solution d'acide sulfurique à traverser ces barrières physiques. Cela garantit que l'agent chimique atteint le cœur du matériau plutôt que de simplement réagir avec la surface extérieure.

Impact sur la structure de la biomasse

Dégradation préliminaire

À l'intérieur de cet environnement thermique à haute pression, la biomasse subit une dégradation préliminaire. La combinaison de la chaleur, de la pression et de l'acidité commence à démanteler les structures organiques complexes de la matière première. Ce processus est efficacement une étape de « pré-carbonisation », préparant le matériau au traitement thermique plus intense qui suit.

Création de sites actifs de surface

L'objectif ultime de cette étape est de modifier la chimie de surface du matériau. En décomposant les fibres tenaces, le traitement hydrothermique crée un réseau de sites actifs de surface. Ces sites constituent la base sur laquelle la structure poreuse finale du charbon actif sera construite pendant la phase d'activation finale.

Considérations opérationnelles et sécurité

Le rôle de l'acier inoxydable

La spécification « acier inoxydable » fait référence à la coque extérieure du récipient. Ce matériau est choisi pour sa haute résistance à la traction, nécessaire pour contenir en toute sécurité les immenses pressions internes générées pendant la réaction. Un matériau plus faible présenterait un risque important de rupture ou d'explosion.

Protection essentielle contre la corrosion

Bien que l'acier inoxydable offre une intégrité structurelle, il est vulnérable à la corrosion par les solutions acides ou alcalines fortes utilisées dans la synthèse hydrothermique. Par conséquent, une doublure en polytétrafluoroéthylène (PTFE) est souvent utilisée à l'intérieur de la coque en acier. Cette doublure offre une stabilité chimique exceptionnelle, empêchant la solution de réaction de corroder le corps de l'autoclave et garantissant la pureté du précurseur de carbone.

Faire le bon choix pour votre objectif

Pour garantir une préparation réussie du charbon actif, alignez votre choix d'équipement sur vos besoins de traitement spécifiques :

- Si votre objectif principal est de maximiser la capacité d'adsorption : Assurez-vous que votre autoclave peut supporter les températures spécifiques (par exemple, 160 °C) requises pour générer une pression suffisante pour le développement de pores profonds.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez la qualité de la doublure en PTFE pour protéger la coque en acier inoxydable des solutions d'acide sulfurique corrosives.

En utilisant un autoclave à haute pression, vous transformez une simple étape de chauffage en un mécanisme de modification structurelle profonde, préparant le terrain pour un charbon actif haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage pour le charbon actif |

|---|---|---|

| Pression autogène | Force les agents chimiques dans les fibres de biomasse | Assure une pénétration profonde et une pré-carbonisation uniforme |

| Haute température | Permet la dégradation thermique préliminaire | Crée des sites actifs de surface critiques pour une activation ultérieure |

| Coque en acier inoxydable | Fournit une haute résistance à la traction | Contient en toute sécurité les pressions internes intenses pendant le chauffage |

| Doublure en PTFE | Offre une résistance exceptionnelle à la corrosion | Empêche la contamination chimique et protège le récipient |

Élevez votre synthèse de matériaux avec l'ingénierie de précision de KINTEK

L'obtention d'un charbon actif haute performance nécessite le bon environnement pour le traitement hydrothermique. KINTEK fournit des équipements de laboratoire spécialisés conçus pour résister aux conditions extrêmes tout en garantissant des résultats constants et de haute qualité.

Pourquoi s'associer à KINTEK ?

- R&D et fabrication expertes : Bénéficiez de notre profonde expertise technique dans les systèmes haute pression et haute température.

- Gamme complète d'équipements : Nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour répondre à vos exigences uniques de laboratoire.

- Solutions sur mesure : Que vous vous concentriez sur la dégradation de la biomasse ou le développement de pores avancés, nos fours sont conçus pour la précision et la durabilité.

Prêt à optimiser vos processus hydrothermiques et de carbonisation ? Contactez nos spécialistes dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- Nokuthula Mekgoe, Kriveshini Pillay. Synergistic electrochemical detection of ciprofloxacin using bismuth vanadate nanocomposite-modified activated carbon derived from banana peel biomass. DOI: 10.1039/d5ma00168d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de réaction par micro-ondes ? Synthèse rapide et uniforme d'hydroxyapatite dopée

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la préparation de membranes denses 6FDA-TFDB ?

- Quels sont les avantages de la méthode de fusion à l'étain ? Croissance de cristaux uniques de haute qualité Eu5.08-xSrxAl3Sb6

- Quel rôle joue une atmosphère réactive comme l'azote dans le PFS ? Amélioration du traitement de surface du dioxyde de titane

- Comment un four sous vide est-il utilisé lors du processus de séchage du gel NVP/C ? Assurer une haute pureté et une intégrité structurelle

- Pourquoi utilise-t-on un récipient de chauffage scellé avec un processus de chauffage par étapes pour infiltrer le soufre ? Maximiser les performances des batteries Li-S

- Pourquoi le préchauffage d'un moule métallique à 660 °C est-il nécessaire pour les composites bimétalliques Al/Cu ? Débloquez de fortes liaisons chimiques

- Quel est le rôle principal d'un four de qualité industrielle dans la préparation d'échantillons de sol modifiés par du chitosane ?