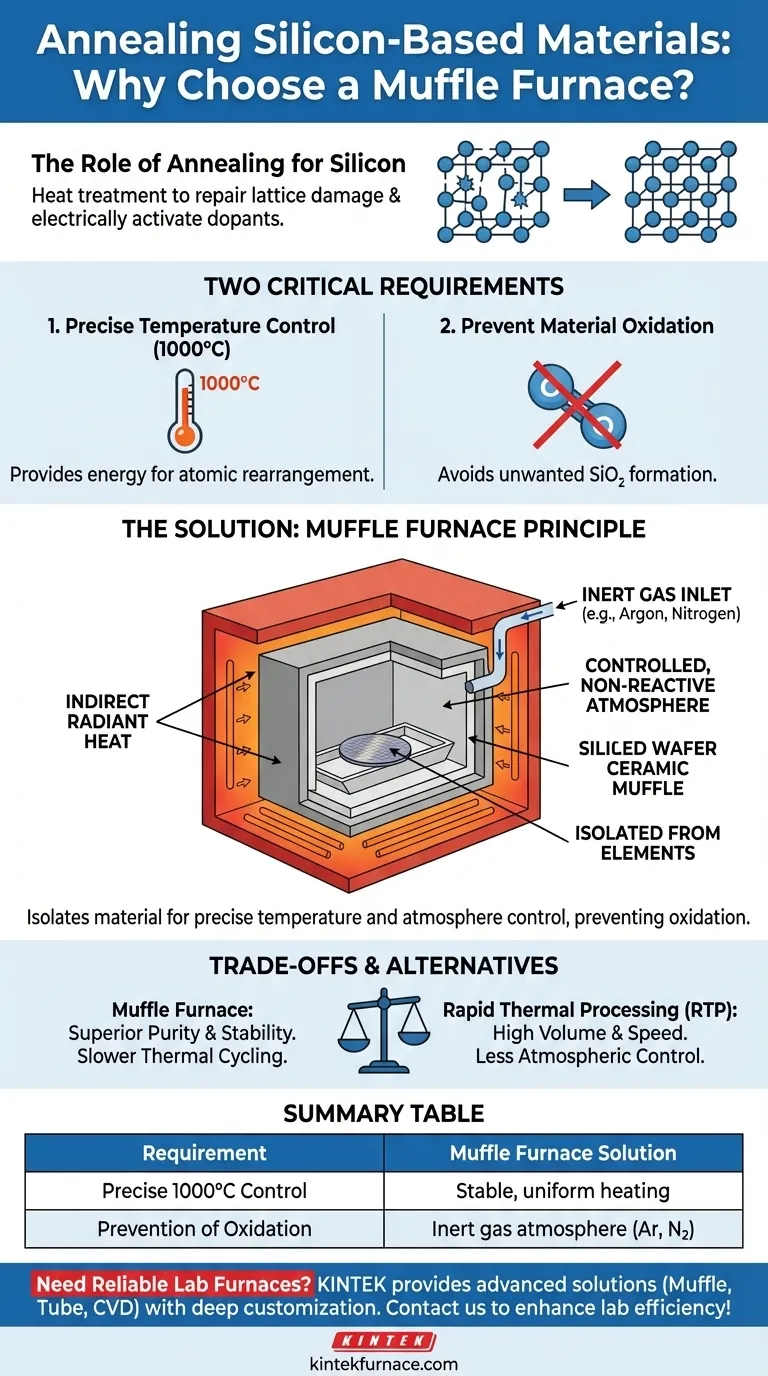

Pour le recuit des matériaux à base de silicium, un four à moufle a été sélectionné. Ce choix a été motivé par deux exigences opérationnelles critiques : la capacité de maintenir une température précise et stable autour de 1000°C et la nécessité d'empêcher le matériau de s'oxyder pendant ce processus à haute température.

Le défi fondamental du traitement thermique du silicium n'est pas seulement d'atteindre une température élevée, mais de le faire dans un environnement propre et non réactif. Un four à moufle est choisi car il isole le matériau des éléments chauffants, permettant un contrôle précis à la fois de la température et de l'atmosphère environnante pour éviter les réactions chimiques indésirables.

Le rôle du recuit pour le silicium

Le recuit est un processus de traitement thermique fondamental utilisé pour modifier la microstructure d'un matériau, modifiant ainsi ses propriétés mécaniques ou électriques.

Qu'est-ce que le recuit ?

Essentiellement, le recuit consiste à chauffer un matériau à une température spécifique, à le maintenir à cette température pendant une période, puis à le refroidir de manière contrôlée. Ce processus permet à la structure atomique interne du matériau de se réorganiser, soulageant les contraintes internes et réparant les défauts microscopiques.

Pourquoi recuire le silicium ?

Dans la fabrication des semi-conducteurs, les wafers de silicium subissent des processus tels que l'implantation ionique qui endommagent leur structure cristalline. Le recuit est essentiel pour réparer ces dommages au réseau cristallin et pour « activer » électriquement les atomes dopants implantés, ce qui est indispensable pour créer des transistors et des circuits intégrés fonctionnels.

Décomposition des exigences fondamentales

Le succès du recuit du silicium dépend de la satisfaction de deux conditions non négociables.

Exigence 1 : Contrôle précis de la température à 1000°C

Une température d'environ 1000°C fournit suffisamment d'énergie thermique pour permettre aux atomes de silicium et aux dopants dans le réseau cristallin de se déplacer et de se fixer dans des positions plus stables et ordonnées.

Si la température est trop basse, la diffusion atomique est insuffisante et le processus de recuit est inefficace. Si elle est trop élevée ou instable, elle peut provoquer des défauts ou endommager les structures délicates déjà fabriquées sur la plaque de silicium.

Exigence 2 : Prévention de l'oxydation du matériau

Le silicium réagit facilement avec l'oxygène à haute température pour former une couche de dioxyde de silicium (SiO₂).

Bien qu'une couche de SiO₂ contrôlée et de haute qualité soit une composante fondamentale de la microélectronique (agissant comme isolant), l'oxydation incontrôlée pendant le recuit est préjudiciable. Elle contamine le matériau, modifie ses propriétés électriques de manière imprévisible et ruine les performances du dispositif.

Pourquoi un four à moufle est la solution

Un four à moufle est spécifiquement conçu pour répondre aux doubles exigences de contrôle de la température et de pureté de l'atmosphère.

Le principe d'isolation

La caractéristique distinctive du four à moufle est sa chambre interne, ou « moufle », qui est un conteneur séparé et scellé contenant le matériau traité. Les éléments chauffants sont situés à l'extérieur de cette moufle.

Cette conception est analogue à placer de la nourriture dans une marmite en céramique scellée, puis à placer cette marmite à l'intérieur d'un four plus grand. La chaleur rayonne à travers les parois du pot pour cuire les aliments sans les exposer à l'environnement direct du four.

Permettre le contrôle de l'atmosphère

Étant donné que le silicium est isolé à l'intérieur de la moufle, l'atmosphère interne peut être étroitement contrôlée. L'air standard peut être pompé et remplacé par un gaz inerte de haute pureté, tel que l'argon ou l'azote.

Cette atmosphère inerte ne contient pas l'oxygène nécessaire à l'oxydation, protégeant ainsi efficacement le matériau silicium même à des températures extrêmes.

Assurer l'uniformité de la température

La méthode de chauffage indirecte du four à moufle favorise une excellente stabilité et uniformité de la température dans toute la chambre. La chaleur rayonnante des éléments environnants chauffe uniformément les parois de la moufle, garantissant que chaque partie du matériau silicium subit les mêmes conditions thermiques, ce qui est vital pour des résultats cohérents.

Comprendre les compromis

Bien qu'efficace, le four à moufle n'est pas sans considérations opérationnelles.

Cycles thermiques plus lents

Parce que la chaleur doit être transférée indirectement à travers les parois de la moufle, ces fours ont généralement des taux de chauffage (montée en puissance) et de refroidissement plus lents par rapport aux systèmes à chauffage direct.

Limites de débit potentielles

Les fours à moufle sont souvent utilisés pour des procédés par lots. Pour la production à haut volume, des technologies alternatives comme le traitement thermique rapide (RTP) peuvent être préférées en raison de leurs cycles beaucoup plus rapides, bien qu'elles présentent des défis de contrôle différents.

Problèmes de matériaux et de pureté

Dans les applications d'ultra-haute pureté, le matériau de la moufle elle-même (généralement une céramique) doit être choisi avec soin pour éviter tout dégazage ou toute perte de particules qui pourrait contaminer la tranche de silicium à haute température.

Faire le bon choix pour votre processus

La sélection de la méthode de traitement thermique appropriée nécessite d'aligner la technologie sur votre objectif principal.

- Si votre objectif principal est la stabilité du processus et la pureté pour la recherche ou la production spécialisée : Un four à moufle est un excellent choix pour son contrôle supérieur de l'atmosphère et son uniformité de température.

- Si votre objectif principal est le débit et la vitesse de production élevés : Étudiez les systèmes de traitement thermique rapide (RTP), qui utilisent des lampes à haute intensité pour des cycles de chauffage extrêmement rapides, mesurés en secondes plutôt qu'en heures.

En fin de compte, le choix du bon four est le résultat direct de la compréhension des sensibilités de votre matériau et des objectifs spécifiques de votre processus en matière de pureté, de vitesse et d'échelle.

Tableau récapitulatif :

| Exigence | Solution fournie par le four à moufle |

|---|---|

| Contrôle précis de la température à 1000°C | Assure un chauffage stable et uniforme pour un réarrangement atomique efficace et une réparation des défauts dans le silicium. |

| Prévention de l'oxydation du matériau | Utilise des atmosphères de gaz inerte (par exemple, argon, azote) pour isoler le silicium et éviter la formation indésirable de SiO₂. |

Besoin d'un four fiable pour votre recuit de silicium ou d'autres processus à haute température ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques en matière de pureté, de contrôle de la température et d'évolutivité. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats cohérents !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Pourquoi atteindre un seuil de température spécifique est-il essentiel lors du processus de carbonisation de la tourbe ? Libérez la métallurgie pure

- Quel est le rôle d'un four à moufle dans la modification thermique du bois ? Optimiser la durabilité de Daniellia oliveri

- Pourquoi la taille des pores des matériaux réfractaires est-elle importante ? Débloquer la précision de la formation des bulles et de l'impact de l'oxygène