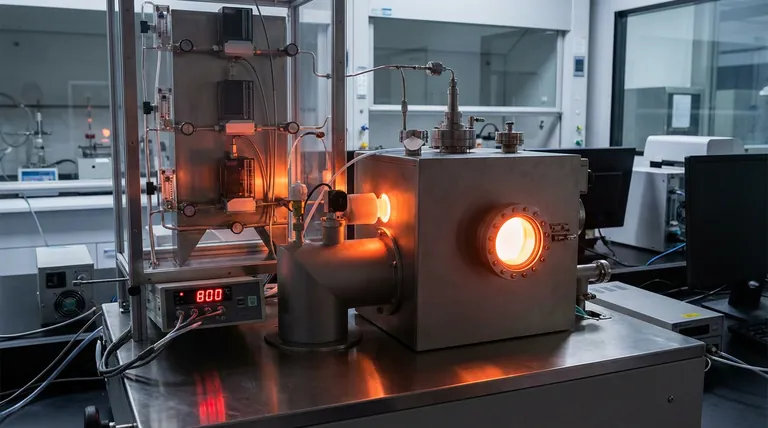

Le contrôle précis de la température à exactement 800 °C est la condition préalable thermodynamique pour la synthèse réussie d'hétérostructures de catalyseurs BCMoMn à haute performance. Cet environnement thermique spécifique assure la distribution uniforme de l'énergie nécessaire pour piloter la conversion complète des intermédiaires métalliques en amas actifs tout en établissant des liaisons électroniques critiques.

La précision à 800 °C est la condition unique qui permet la formation complète des amas de Mo2C et Mn7C3 et leur couplage électronique avec les sites MnN4, établissant un équilibre qui empêche à la fois le sous-développement structurel et la dégradation thermique.

La mécanique de la formation à 800 °C

Pour comprendre pourquoi cette température spécifique est non négociable, il faut examiner les changements microscopiques qui se produisent au sein du matériau catalytique.

Distribution uniforme de l'énergie

À 800 °C, l'équipement thermique fournit un paysage énergétique cohérent et uniforme.

Cette uniformité est nécessaire pour activer simultanément les intermédiaires métalliques dans toute la structure du matériau.

Sans cet apport d'énergie précis, la transformation chimique reste inégale et incohérente.

Conversion complète des intermédiaires

L'objectif principal de cette étape thermique est la conversion des précurseurs en amas actifs spécifiques.

Plus précisément, l'environnement à 800 °C permet la transformation complète des intermédiaires métalliques en amas de Mo2C (carbure de molybdène) et de Mn7C3 (carbure de manganèse).

Ces amas sont les éléments constitutifs fondamentaux de la réactivité du catalyseur.

Induction du couplage électronique

Au-delà de la simple formation, les composants doivent interagir électroniquement pour fonctionner en tant qu'hétérostructure.

Le seuil de 800 °C induit un fort couplage électronique entre les amas nouvellement formés et les sites d'atomes uniques MnN4.

Cette synergie électronique est ce qui définit finalement la haute performance du catalyseur BCMoMn.

Comprendre les compromis (conséquences d'une déviation)

Dans la synthèse des catalyseurs, 800 °C n'est pas une simple suggestion ; c'est un point de basculement critique. S'en écarter même de 100 °C dans un sens ou dans l'autre compromet l'intégrité du matériau.

Le coût des températures plus basses (700 °C)

Fonctionner à 700 °C ne fournit pas l'énergie d'activation nécessaire à une conversion complète.

Cela entraîne des sites actifs sous-développés, car les intermédiaires métalliques ne se transforment pas complètement en amas de carbure nécessaires.

Le matériau résultant manque de la densité de sites actifs requise pour une catalyse efficace.

Le risque des températures plus élevées (900 °C)

Dépasser le seuil et fonctionner à 900 °C introduit une énergie thermique destructrice.

Cela conduit à une surconsommation du matériau ou au grossissement des amas.

Le grossissement réduit la surface et détruit la nanostructure délicate, rendant le catalyseur moins efficace malgré l'apport énergétique élevé.

Faire le bon choix pour votre synthèse

Lors de la conception de votre protocole de synthèse ou du dépannage des performances du catalyseur, une gestion thermique stricte est votre principale variable.

- Si votre objectif principal est de maximiser l'activité catalytique : Calibrez votre équipement pour maintenir exactement 800 °C afin d'assurer un couplage solide entre les sites MnN4 et les amas de carbure entièrement formés.

- Si votre objectif principal est de résoudre les problèmes de faible performance : Analysez la structure du matériau ; des sites sous-développés suggèrent des gradients thermiques inférieurs à 800 °C, tandis que des grains grossiers suggèrent un dépassement vers 900 °C.

En fin de compte, la formation d'une hétérostructure BCMoMn fonctionnelle repose entièrement sur l'atteinte de cette fenêtre thermique précise pour équilibrer la conversion et la préservation structurelle.

Tableau récapitulatif :

| Température (°C) | Résultat de la synthèse | Effet sur l'hétérostructure |

|---|---|---|

| 700 °C | Sous-développé | Conversion incomplète des intermédiaires métalliques en amas actifs |

| 800 °C | Formation optimale | Conversion complète Mo2C/Mn7C3 et fort couplage électronique avec MnN4 |

| 900 °C | Dégradation thermique | Surconsommation du matériau et grossissement des amas/perte de nanostructure |

Débloquez la synthèse de catalyseurs haute performance avec KINTEK

La précision fait la différence entre une hétérostructure haute performance et une expérience ratée. KINTEK fournit l'équipement thermique spécialisé nécessaire pour maintenir l'environnement exact de 800 °C requis pour le développement de BCMoMn.

Notre valeur pour votre laboratoire :

- R&D et fabrication expertes : Nos systèmes sont conçus pour l'uniformité de température extrême essentielle à la conversion catalytique.

- Solutions polyvalentes : Choisissez parmi nos systèmes Muffle, Tube, Rotatif, sous Vide et CVD pour répondre à vos besoins spécifiques en matière de flux de gaz et d'atmosphère.

- Personnalisation sur mesure : Nous personnalisons chaque four pour répondre à vos paramètres de recherche uniques, empêchant le sous-développement structurel ou la dégradation thermique de vos matériaux.

Assurez-vous que vos précurseurs de catalyseurs atteignent un couplage électronique complet. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours !

Références

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi utiliser une compensation automatique de température pour les bains de Sb-Te ? Assurez la précision des données grâce à un contrôle thermique précis

- Quelle est la fonction d'un four à flammes dans le traitement des boues ? Préparation thermique essentielle pour la récupération du phosphore

- Que fabrique-t-on dans un laboratoire dentaire ? Découvrez les prothèses personnalisées pour votre sourire

- Quel est le but de l'ajout d'aluminium dans le processus de distillation sous vide du magnésium ? Amélioration de la stabilité et de la pureté du processus

- Pourquoi est-il nécessaire de préchauffer le moule pour l'alliage Mg-8Li-3Al-0.3Si ? Obtenez une intégrité de coulée optimale

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Comment un système de contrôle de température de haute précision aide-t-il à évaluer les capacités de gestion thermique des matériaux phosphorescents ? Performance ciblée pour les cellules solaires.

- Qu'est-ce que le retrait dans le contexte des matériaux à haute température ? Maîtriser le contrôle dimensionnel pour des pièces plus solides