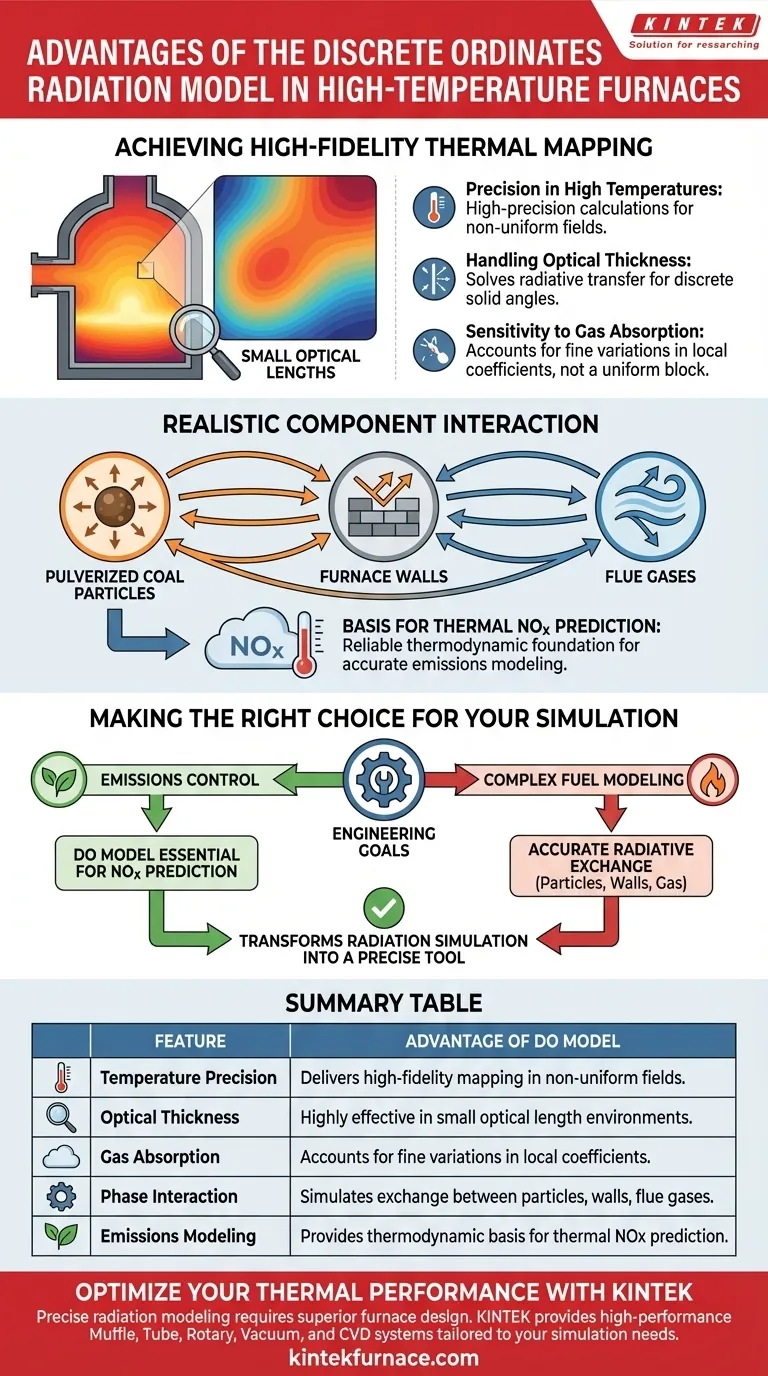

Le modèle de rayonnement des ordonnées discrètes (DO) est le choix privilégié pour obtenir des calculs de distribution de température de haute précision dans les environnements de fours à haute température. Il est particulièrement avantageux dans les scénarios avec de faibles longueurs optiques, où il tient compte des variations fines des coefficients d'absorption des gaz pour fournir une simulation réaliste de l'échange d'énergie.

En modélisant avec précision les interactions complexes entre les particules pulvérisées, les parois du four et les gaz de combustion, le modèle DO fournit la base thermodynamique rigoureuse requise pour prédire des résultats sensibles comme la formation de NOx thermiques.

Atteindre une cartographie thermique haute fidélité

Précision à haute température

Dans les environnements de fours à haute température, les modèles de rayonnement standard ont souvent du mal à être précis. Le modèle DO excelle ici en fournissant des calculs de haute précision concernant la distribution de température.

Ce niveau de précision est essentiel lorsque le champ thermique n'est pas uniforme ou lorsque des pics de température exacts doivent être identifiés pour garantir la sécurité des équipements et l'efficacité des processus.

Gestion de l'épaisseur optique

Le modèle DO est particulièrement efficace dans les environnements caractérisés par de faibles longueurs optiques.

Alors que certains modèles simplifient le transport radiatif dans les milieux optiquement minces, le modèle DO résout l'équation de transfert radiatif pour des angles solides discrets spécifiques, garantissant sa validité même lorsque l'épaisseur optique est faible.

Sensibilité à l'absorption des gaz

Un avantage distinct de ce modèle est sa capacité à tenir compte des variations fines des coefficients d'absorption des gaz.

Plutôt que de traiter le milieu gazeux comme un bloc uniforme, le modèle DO reconnaît les différences locales dans la manière dont les gaz absorbent et émettent le rayonnement, conduisant à un profil thermique beaucoup plus granulaire et précis.

Interaction réaliste des composants

Simulation d'échange multiphasique

Les fours contiennent souvent un mélange d'éléments distincts. Le modèle DO simule de manière réaliste l'échange d'énergie entre trois composants critiques :

- Particules de charbon pulvérisé

- Parois du four

- Gaz de combustion

Cette capacité garantit que la simulation capture les boucles de rétroaction radiatives entre la source de combustible, les limites de confinement et les sous-produits de combustion.

La base de la prédiction des NOx

L'un des avantages en aval les plus précieux de l'utilisation du modèle DO est son impact sur la modélisation des émissions.

Parce qu'il fournit une base thermodynamique fiable, il permet la prédiction précise de la formation de NOx thermiques. Étant donné que les NOx thermiques dépendent fortement des températures maximales de la flamme, la précision du modèle DO est essentielle pour les études de conformité environnementale.

Comprendre les compromis

Spécificité de l'application

Bien que le modèle DO soit très précis, la référence souligne son utilité spécifique dans les environnements à haute température avec de faibles longueurs optiques.

Les utilisateurs doivent être conscients que cette précision concernant les "variations fines" et les interactions particules-gaz implique un niveau de complexité nécessaire pour des phénomènes détaillés comme la formation de NOx. L'utilisation de ce modèle implique un engagement à capturer ces détails minutieux, qui peuvent être inutiles pour des simulations plus simples où des moyennes de température grossières suffisent ou lorsque l'épaisseur optique est grande et uniforme.

Faire le bon choix pour votre simulation

Pour déterminer si le modèle des ordonnées discrètes est l'outil approprié pour votre projet, considérez vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est le contrôle des émissions : Le modèle DO est essentiel car il fournit la base thermodynamique précise requise pour prédire la formation de NOx thermiques.

- Si votre objectif principal est la modélisation complexe des combustibles : Utilisez ce modèle pour capturer avec précision l'échange d'énergie radiatif entre les particules de charbon pulvérisé et le gaz et les parois environnants.

Le modèle DO transforme la simulation de rayonnement d'une approximation générale en un outil précis capable de capturer la physique subtile de la combustion à haute température.

Tableau récapitulatif :

| Caractéristique | Avantage du modèle de rayonnement DO |

|---|---|

| Précision de la température | Fournit une cartographie thermique haute fidélité dans les champs non uniformes. |

| Épaisseur optique | Très efficace dans les environnements à faibles longueurs optiques. |

| Absorption des gaz | Prend en compte les variations fines des coefficients d'absorption des gaz locaux. |

| Interaction de phase | Simule l'échange d'énergie entre les particules, les parois et les gaz de combustion. |

| Modélisation des émissions | Fournit la base thermodynamique pour une prédiction précise des NOx thermiques. |

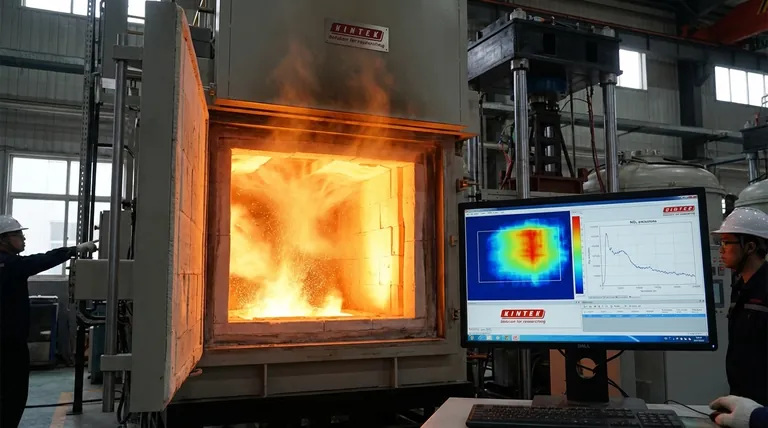

Optimisez vos performances thermiques avec KINTEK

Une modélisation précise du rayonnement est la première étape vers une conception de four supérieure. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance adaptés à vos exigences de simulation exactes. Que vous vous concentriez sur le contrôle des émissions ou sur le traitement de matériaux complexes, nos fours de laboratoire haute température personnalisables garantissent que vos résultats réels correspondent à vos modèles haute fidélité.

Prêt à améliorer votre efficacité de recherche et de production ? Contactez notre équipe d'ingénieurs dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un réacteur solvothermique contribue-t-il à la synthèse des nanofils d'argent ? Croissance de précision pour des AgNW à rapport d'aspect élevé

- Pourquoi le refroidissement rapide à l'eau est-il nécessaire pour les alliages Ce2(Fe, Co)17 ? Optimisez les performances magnétocaloriques maximales

- Quelles sont les complexités et les exigences de maintenance des fours continus ? Optimisez la production à haut volume grâce à des informations d'experts

- Pourquoi les cibles de Cu2O et Ga2O3 sont-elles préférées pour les films de CuGaO2 ? Atteindre la précision dans la pulvérisation de délafossite

- Pourquoi le dioxyde de carbone est-il utilisé pour la régénération par gazéification in situ des catalyseurs NiCuCe ? Améliorer la longévité du catalyseur

- Comment une chambre de chauffage à flux continu d'argon aide-t-elle aux tests CMF ? Assurer une analyse thermique pure

- Quel est le but principal d'un four à haute température dans la décomposition de l'ammoniac ? Maximiser l'activation thermique

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.