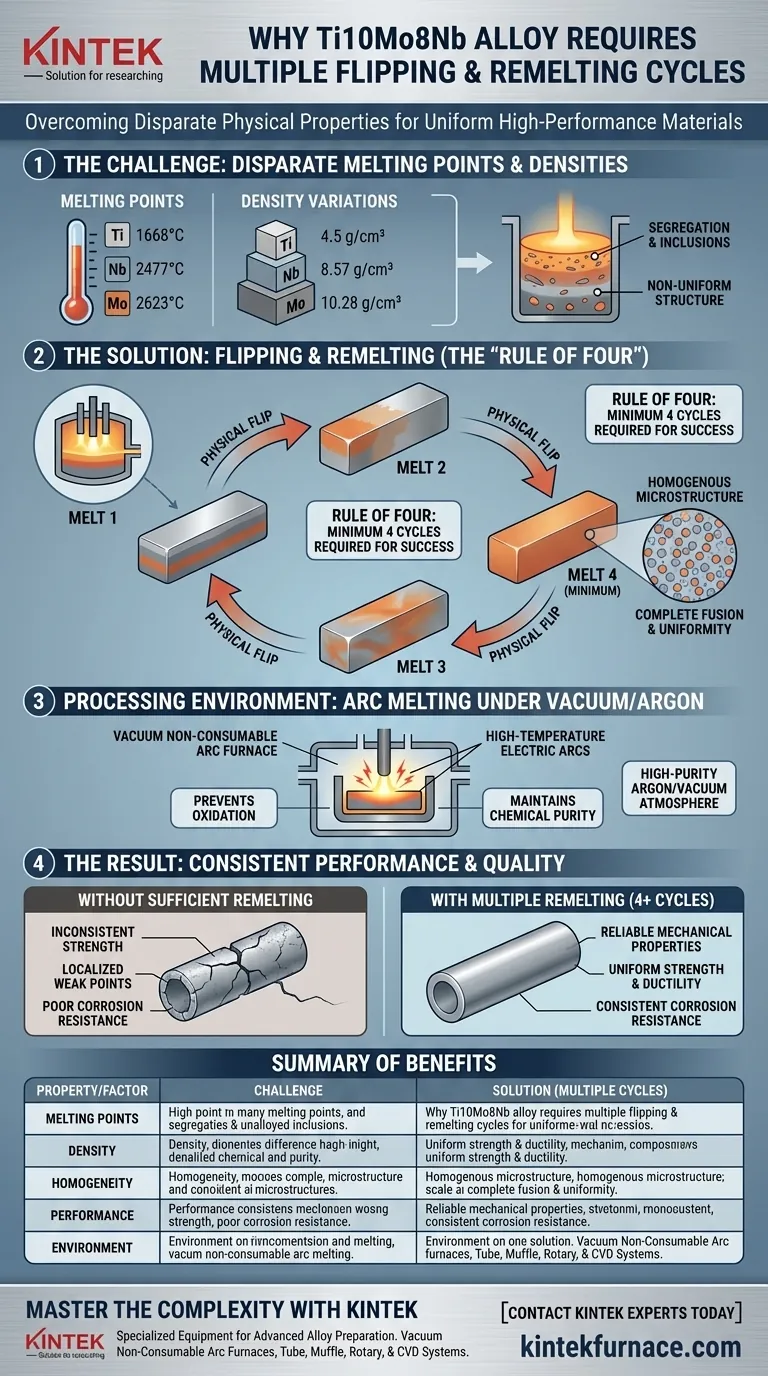

Des cycles de retournement et de refusion multiples sont strictement nécessaires pour surmonter les différences substantielles de densité et de points de fusion entre le titane, le molybdène et le niobium. Sans ce processus itératif, l'alliage Ti10Mo8Nb ne parviendra pas à atteindre l'homogénéité de composition requise pour des performances fiables.

Le défi principal dans la création du Ti10Mo8Nb réside dans la fusion d'éléments aux propriétés physiques très différentes. Au moins quatre cycles de refusion sont nécessaires pour éliminer la ségrégation de composition, assurant la structure interne uniforme nécessaire à une résistance mécanique et une résistance à la corrosion constantes.

Le défi physique du Ti10Mo8Nb

Points de fusion disparates

Les matières premières utilisées — titane (Ti), molybdène (Mo) et niobium (Nb) — sont tous des métaux à point de fusion élevé, mais ils ne fondent pas à la même température.

S'il n'est fondu qu'une seule fois, l'élément ayant le point de fusion le plus élevé peut ne pas fusionner complètement avec les autres. Cela conduit à des inclusions distinctes et non alliées dans le matériau plutôt qu'à une solution solide unique et cohérente.

Variations de densité

En plus des différences thermiques, ces trois éléments ont des densités significativement différentes.

Lors d'une fusion unique, les éléments plus lourds ont tendance à couler au fond du creuset, tandis que les éléments plus légers flottent. Cela crée un gradient vertical où la composition chimique en haut du lingot diffère radicalement du bas.

Atteindre l'uniformité de composition

Éliminer la ségrégation

Pour contrer la physique du coulage et de la séparation, l'alliage doit être soumis à des cycles de refusion multiples.

En retournant physiquement le lingot entre les fusions, vous inversez le gradient de densité. La répétition de ce processus force les éléments lourds et légers à se mélanger complètement, éliminant ainsi efficacement la ségrégation de composition.

La « règle des quatre »

La recherche indique qu'un minimum de quatre cycles de refusion est le seuil de succès pour le Ti10Mo8Nb.

Moins de cycles entraînent souvent un mélange hétérogène. Atteindre ce seuil de quatre cycles garantit que la distribution des éléments est uniforme aux échelles macroscopique et microscopique.

Assurer des propriétés constantes

L'uniformité n'est pas seulement esthétique ; elle dicte les performances.

Une microstructure homogène garantit que les propriétés mécaniques (telles que la résistance et la ductilité) et la résistance à la corrosion sont constantes dans l'ensemble du composant.

Le rôle de l'environnement de traitement

Fusion à l'arc à haute température

Pour manipuler ces métaux réfractaires, un four à arc non consommable sous vide est utilisé.

Cet équipement utilise des arcs électriques à haute température pour atteindre la chaleur extrême nécessaire pour faire fondre complètement les matières premières Ti, Mo et Nb.

Prévenir l'oxydation

Le processus de fusion doit avoir lieu sous une atmosphère d'argon de haute pureté ou sous vide.

Étant donné que ces métaux sont réactifs à haute température, cet environnement inerte est essentiel. Il empêche l'alliage de s'oxyder, préservant ainsi la pureté chimique et la composition précise requises pour les applications sensibles, telles que les composants biomédicaux.

Comprendre les compromis

Efficacité du processus vs. Qualité du matériau

Le principal compromis de ce processus est la consommation de temps et d'énergie.

La nécessité d'au moins quatre cycles de retournement et de refusion prolonge considérablement le calendrier de fabrication par rapport aux alliages plus simples. Cependant, cette « inefficacité » est le coût inévitable du travail avec des alliages complexes et haute performance comme le Ti10Mo8Nb.

Le risque de raccourcis

Tenter de réduire le nombre de cycles pour gagner du temps est un piège courant.

S'arrêter après deux ou trois cycles peut produire un lingot qui semble solide, mais intérieurement, il souffrira probablement de points faibles localisés et d'un comportement de corrosion incohérent en raison de la ségrégation résiduelle.

Faire le bon choix pour votre objectif

Lors de la préparation du Ti10Mo8Nb, les paramètres du processus doivent être alignés sur les exigences de l'application finale.

- Si votre objectif principal est la fiabilité mécanique : Respectez strictement le minimum de quatre cycles de refusion pour garantir l'élimination de la ségrégation microscopique.

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre four à arc utilise un environnement sous vide poussé ou d'argon de haute pureté pour éviter l'oxydation pendant les temps de fusion prolongés.

En fin de compte, l'uniformité de l'alliage — et ses performances résultantes — est directement proportionnelle à la rigueur du processus de refusion.

Tableau récapitulatif :

| Propriété/Facteur | Défi dans la production de Ti10Mo8Nb | Solution : Retournement et refusion multiples |

|---|---|---|

| Points de fusion | Élevés et variés (Ti, Mo, Nb) | Assure la fusion complète de tous les éléments réfractaires |

| Densité | Forte variation ; provoque le coulage/flottement des éléments | Le retournement physique inverse les gradients pour un mélange complet |

| Homogénéité | Risque de ségrégation de composition | Minimum de 4 cycles assure l'uniformité microscopique |

| Performance | Résistance mécanique et résistance à la corrosion incohérentes | Garantit des propriétés mécaniques fiables partout |

| Environnement | Risque d'oxydation à haute température | La fusion à l'arc sous vide/argon maintient la pureté chimique |

Maîtrisez la complexité de la préparation d'alliages avancés

La production de matériaux haute performance comme le Ti10Mo8Nb nécessite précision, persévérance et la bonne technologie. Chez KINTEK, nous comprenons que les raccourcis dans le processus de fusion entraînent des défaillances matérielles. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons l'équipement spécialisé dont vous avez besoin pour atteindre la perfection.

Que vous ayez besoin de fours à arc non consommables sous vide, de systèmes tubulaires, de muffles, rotatifs ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques. Assurez une homogénéité de composition absolue et une fiabilité mécanique dans chaque lingot.

Prêt à améliorer votre recherche de matériaux ? Contactez les experts KINTEK dès aujourd'hui pour des solutions de fours personnalisées !

Guide Visuel

Références

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quels gaz protecteurs sont couramment utilisés dans les fours à induction ? Améliorez la pureté et les performances du métal

- Quels sont les principaux composants d'un four de fusion par induction sous vide ? Découvrez les pièces clés pour la production de métaux de haute pureté

- Comment un four de fusion électrique discontinu à trois électrodes contribue-t-il à l'efficacité énergétique ? Économisez jusqu'à 128 kWh/kg

- Quels sont les avantages environnementaux des fours à induction à canal ? Une solution de fusion plus propre et durable

- Quels sont les avantages de la fusion par induction sous vide par rapport aux autres méthodes ? Obtenez des métaux de haute pureté pour les applications critiques

- Quels sont les avantages généraux de l'utilisation d'un four à induction pour la fonte de l'or ? Obtenez des fontes plus rapides, plus pures et plus sûres

- Comment l'agitation électromagnétique dans les fours de fusion à induction IGBT améliore-t-elle la qualité du bain ? Atteindre une pureté et une homogénéité métalliques supérieures

- Quels sont les avantages du chauffage par induction ? Obtenez un chauffage industriel rapide, précis et efficace