En bref, les fours à induction à canal offrent des avantages environnementaux significatifs en modifiant fondamentalement la manière dont le métal est chauffé. Ils éliminent les émissions directes, les flux de déchets et les inefficacités énergétiques associés aux fours traditionnels basés sur la combustion ou les électrodes, ce qui se traduit par un air plus pur, un lieu de travail plus sûr et une meilleure efficacité des ressources.

L'avantage environnemental fondamental d'un four à induction à canal n'est pas seulement une caractéristique unique, mais son principe de fonctionnement dans son ensemble. En utilisant une énergie électromagnétique propre et contenue au lieu de brûler du carburant ou de consommer des électrodes, il élimine systématiquement les principales sources de pollution trouvées dans les anciennes technologies de fusion.

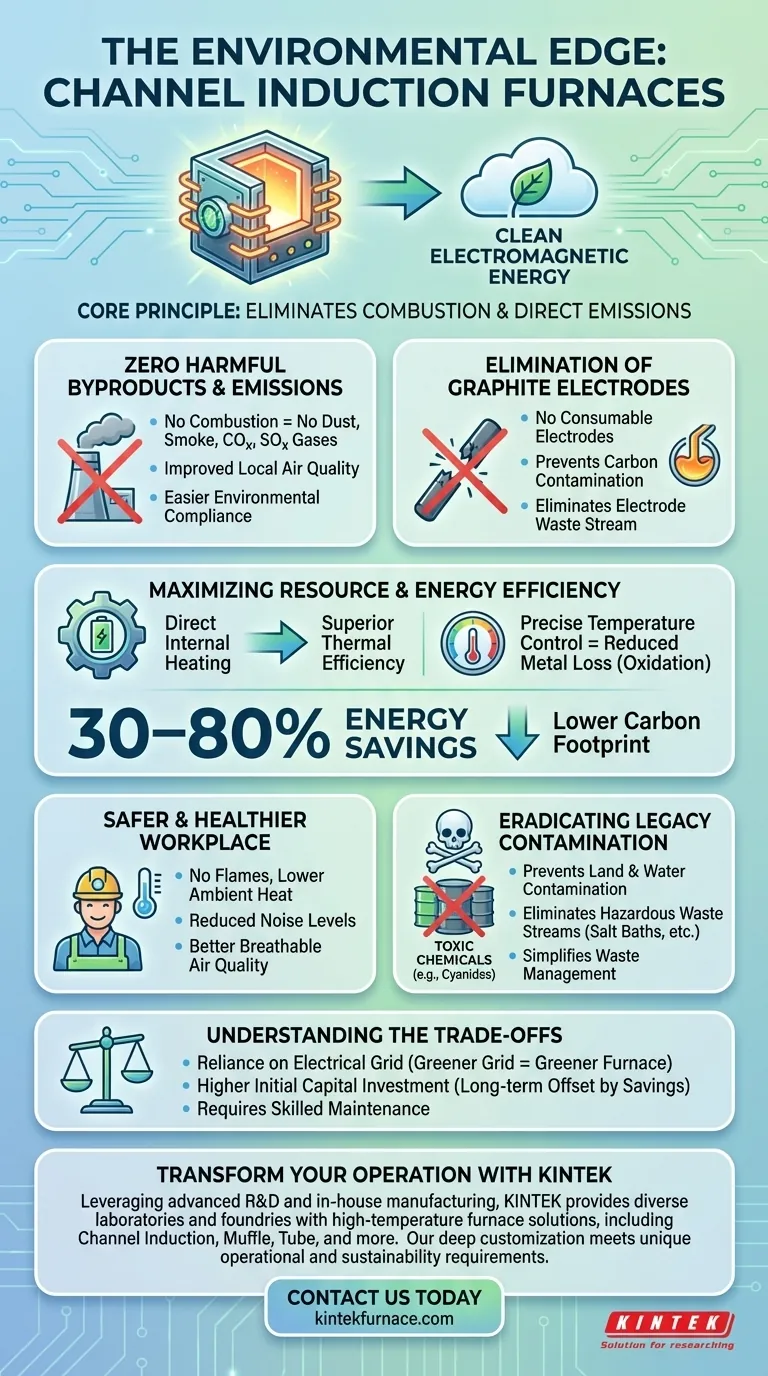

Le fondement : Éliminer la combustion et les émissions directes

L'impact environnemental le plus immédiat provient de ce qu'un four à induction à canal ne produit pas. Contrairement aux fours alimentés au combustible, le processus d'induction ne repose pas sur la combustion, qui est la source de la plupart des polluants atmosphériques industriels.

Aucun sous-produit nocif

Comme il n'y a pas de combustion de combustibles fossiles, le four lui-même ne rejette ni poussière, ni fumée, ni gaz nocifs tels que les oxydes de carbone et les oxydes de soufre. Cela améliore directement la qualité de l'air ambiant et facilite la conformité avec des réglementations environnementales de plus en plus strictes.

Élimination des électrodes en graphite

De nombreux fours à arc électrique traditionnels dépendent de grandes électrodes en graphite, qui sont consommées pendant le fonctionnement. Ce processus peut introduire du carbone indésirable dans la masse en fusion et crée un flux de déchets. Les fours à induction n'utilisent pas d'électrodes, ce qui élimine ces deux problèmes.

Un lieu de travail plus propre et plus sûr

L'absence de flammes et d'émissions importantes de gaz d'échappement améliore considérablement l'environnement de travail. Il en résulte des températures ambiantes plus basses, une réduction des niveaux de bruit et une meilleure qualité de l'air respirable pour les opérateurs, créant ainsi un lieu de travail plus sûr et plus sain.

Maximiser l'efficacité des ressources et de l'énergie

Au-delà de l'élimination des polluants directs, la technologie à induction est intrinsèquement plus efficace dans l'utilisation de l'énergie et des matériaux. Cette efficacité se traduit directement par des avantages environnementaux et économiques.

Efficacité thermique supérieure

Le chauffage par induction fonctionne en induisant un courant électrique directement dans le métal lui-même, générant de la chaleur de l'intérieur vers l'extérieur. Cette méthode est exceptionnellement efficace, car très peu d'énergie est perdue dans l'environnement environnant, contrairement aux fours qui doivent d'abord chauffer une grande chambre.

Contrôle précis de la température

La technologie permet une régulation exacte de la température de fusion. Cette précision minimise la surchauffe, ce qui réduit la perte de métal due à l'oxydation et à la décarburation. Utiliser moins de matières premières pour produire le même produit final est un avantage environnemental significatif, bien que souvent négligé.

Économies d'énergie significatives

Grâce à une efficacité thermique élevée et à l'absence de perte de chaleur en veille, les fours à induction peuvent offrir des économies d'énergie de 30 à 80 % par rapport aux méthodes traditionnelles. Cette réduction drastique de la consommation d'énergie diminue l'empreinte carbone d'une installation, surtout lorsqu'elle est alimentée par un réseau électrique de plus en plus écologique.

Comprendre les compromis

Bien que les avantages soient clairs, une évaluation technique complète nécessite de reconnaître les considérations associées. Aucune technologie n'est sans son contexte et ses défis spécifiques.

Dépendance au réseau électrique

Les références environnementales d'un four à induction sont directement liées à la source de son électricité. Son avantage « vert » est maximisé lorsque le réseau électrique est alimenté par des sources renouvelables ou à faible émission de carbone.

Investissement en capital initial plus élevé

Les systèmes de fours à induction nécessitent souvent un investissement en capital initial plus important par rapport à certains fours conventionnels. Cependant, ce coût est fréquemment compensé à long terme par une consommation d'énergie réduite et une diminution des déchets de matériaux.

Maintenance et compétences techniques

Ce sont des systèmes électriques sophistiqués qui nécessitent des connaissances spécialisées pour la maintenance et la réparation. Les installations doivent s'assurer que leurs équipes techniques sont correctement formées pour gérer l'équipement efficacement.

Éradiquer les risques de contamination hérités

L'un des avantages les plus profonds est peut-être l'élimination des flux de déchets dangereux associés aux anciens procédés de traitement thermique et de fusion.

Prévention de la contamination des sols et de l'eau

Les processus obsolètes, tels que les fours à bain de sel, utilisaient des matériaux toxiques comme les cyanures qui présentaient un risque important de contamination des sols et de l'eau. Le chauffage par induction élimine complètement le besoin de tels produits chimiques dangereux.

Réduction de l'élimination des déchets solides

La technologie à induction élimine également le défi de l'élimination des déchets provenant d'autres méthodes héritées, tels que les montages et les appareils contaminés, et les déchets de la cémentation en caisse. Cela simplifie la gestion des déchets et supprime la responsabilité environnementale à long terme.

Faire le bon choix pour votre exploitation

L'adoption de la technologie à induction à canal est une décision stratégique qui aligne l'efficacité opérationnelle avec la responsabilité environnementale. Votre moteur principal déterminera quel avantage est le plus critique.

- Si votre objectif principal est de respecter les réglementations sur les émissions : L'élimination complète des polluants directs tels que la poussière et les gaz nocifs est votre avantage le plus convaincant.

- Si votre objectif principal est de réduire les coûts opérationnels : Les économies d'énergie significatives à long terme et la réduction des déchets de matériaux offrent le rendement financier le plus direct et le plus mesurable.

- Si votre objectif principal est d'améliorer la sécurité des travailleurs et les indicateurs ESG : La création d'un lieu de travail plus propre, plus silencieux et plus sûr, combinée à l'éradication des matériaux dangereux, sera votre argument de vente clé.

En fin de compte, le passage à la technologie à induction est un investissement dans un avenir opérationnel plus propre, plus efficace et plus durable.

Tableau récapitulatif :

| Avantage environnemental | Caractéristique clé | Impact |

|---|---|---|

| Zéro émission directe | Absence de processus de combustion | Élimine la poussière, la fumée et les gaz nocifs (ex. : COx, SOx) |

| Efficacité énergétique supérieure | Chauffage interne direct du métal | Réduit la consommation d'énergie de 30 à 80 % par rapport aux méthodes traditionnelles |

| Réduction des déchets de matériaux | Contrôle précis de la température | Minimise la perte de métal due à l'oxydation et à la décarburation |

| Élimination des déchets dangereux | Absence de produits chimiques toxiques (ex. : cyanures) ou d'électrodes consommables | Prévient la contamination des sols/de l'eau et simplifie la gestion des déchets |

| Lieu de travail plus sûr | Pas de flammes, bruit réduit, meilleure qualité de l'air | Améliore la sécurité et la santé des opérateurs |

Prêt à transformer votre traitement des métaux avec une solution plus propre et plus efficace ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à induction à canal, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences opérationnelles et de durabilité uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de four à induction peut vous aider à éliminer les émissions, à réduire les coûts et à créer une opération plus sûre et plus durable.

Contactez-nous via notre formulaire de contact pour parler à un expert !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes