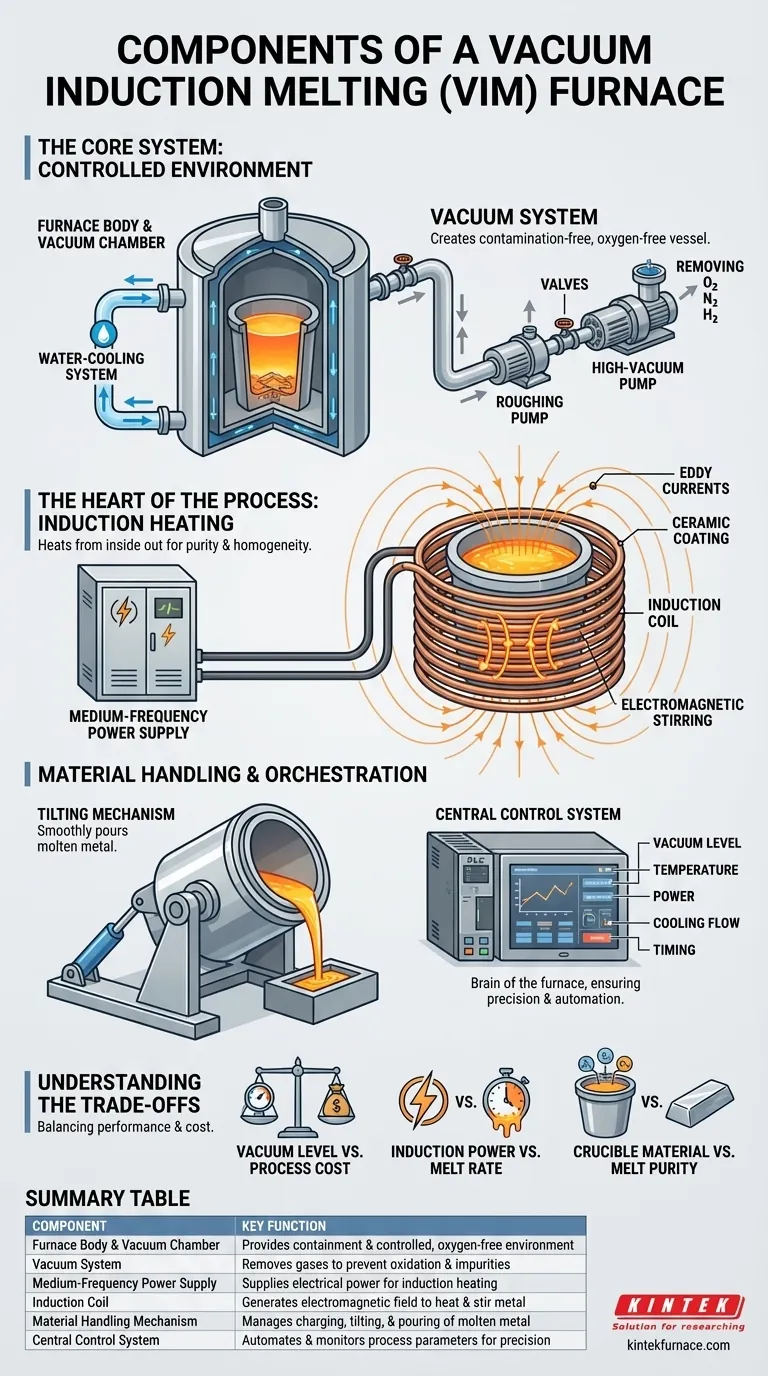

Dans son essence, un four de fusion par induction sous vide (VIM) est un système intégré conçu pour fondre les métaux et les alliages dans un environnement hautement contrôlé et sans oxygène. Les principaux composants sont le corps du four, un système de vide, une alimentation électrique moyenne fréquence associée à une bobine d'induction, un mécanisme de manutention des matériaux et un système de contrôle central. Chaque pièce travaille de manière ciblée pour créer les conditions précises nécessaires à la production de métaux homogènes et de haute pureté.

Un four VIM n'est pas seulement un appareil de chauffage. C'est un outil métallurgique sophistiqué où le système de vide crée un environnement vierge, et l'induction électromagnétique chauffe, fait fondre et agite simultanément le métal, assurant une pureté et une uniformité supérieures.

Le Système Central : Créer un Environnement Contrôlé

Pour produire des alliages de haute qualité, vous devez d'abord avoir un contrôle absolu sur l'environnement de fusion. Le corps du four et le système de vide travaillent ensemble pour créer une enceinte de réaction exempte de contamination.

Le Corps du Four et la Chambre à Vide

Le corps du four est le principal récipient de confinement. Il s'agit généralement d'une chambre en acier à double paroi et à haute résistance.

Cette conception à double paroi crée une « double enveloppe ». Un système de refroidissement à l'eau fait circuler constamment de l'eau à travers cette enveloppe pour gérer la chaleur intense, protégeant ainsi l'intégrité structurelle du four et ses joints critiques.

Le Système de Vide

Le système de vide est ce qui donne le « vide » au VIM. Son objectif est d'éliminer l'air — et spécifiquement l'oxygène, l'azote et l'hydrogène — de la chambre avant et pendant la fusion.

Ce système se compose d'une série de pompes et de vannes. Une pompe à vide primaire élimine d'abord la majeure partie de l'air, puis une pompe à vide poussé (comme une pompe à diffusion ou turbomoléculaire) abaisse la pression de la chambre au niveau requis. L'élimination de ces gaz atmosphériques et dissous est essentielle pour prévenir l'oxydation et la formation d'impuretés.

Le Cœur du Processus : le Chauffage par Induction

Contrairement à un four traditionnel qui utilise des brûleurs externes ou la résistance électrique, un four VIM chauffe le métal de l'intérieur vers l'extérieur à l'aide de forces électromagnétiques.

L'Alimentation Électrique Moyenne Fréquence

C'est la source électrique à ampérage élevé. L'alimentation électrique convertit l'alimentation standard de l'usine en courant de fréquence moyenne spécifique requis pour piloter le processus d'induction. Le niveau de puissance détermine le taux de fusion et la température maximale.

La Bobine d'Induction (Inducteur)

La bobine d'induction est une spirale de tube de cuivre creux bobinée avec précision, souvent recouverte d'un revêtement réfractaire céramique pour l'isolation. L'alimentation électrique alimente cette bobine, créant un champ électromagnétique puissant et rapidement alternatif.

Lorsqu'une charge métallique conductrice est placée à l'intérieur de la bobine, ce champ induit de puissants courants de Foucault électriques dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide. Ce processus crée également une action d'agitation électromagnétique naturelle, assurant une homogénéité excellente de la température et de la composition dans le bain en fusion.

Manutention des Matériaux et Orchestration

Une fois que l'environnement est établi et que le mécanisme de chauffage est actif, d'autres composants gèrent le processus physique et assurent que tout fonctionne en harmonie.

Le Mécanisme d'Inclinaison

Pour couler le métal en fusion dans un moule, l'ensemble du four doit être incliné. Un mécanisme d'inclinaison hydraulique ou électromécanique fournit la force et le contrôle nécessaires pour le faire en douceur et en toute sécurité.

Le Système de Contrôle Central

C'est le cerveau du four. Les systèmes VIM modernes utilisent un Contrôleur Logique Programmable (PLC), des capteurs et une interface homme-machine (comme un écran tactile).

Le système de contrôle surveille et régule chaque paramètre critique en temps réel, y compris le niveau de vide, la température, les modèles de puissance, le débit de l'eau de refroidissement et le calendrier du processus. Cette automatisation assure la répétabilité et la précision.

Comprendre les Compromis

La sélection ou l'utilisation d'un four VIM implique d'équilibrer des priorités concurrentes. Chaque choix de composant a des implications directes sur la performance et le coût.

Niveau de Vide vs. Coût du Processus

Atteindre un vide plus profond entraîne une pureté métallique plus élevée en éliminant plus de gaz dissous. Cependant, cela nécessite des systèmes de pompage plus avancés, coûteux et lents, ce qui augmente à la fois l'investissement en capital et le temps de cycle.

Puissance d'Induction vs. Taux de Fusion

Une alimentation moyenne fréquence plus puissante fera fondre le métal plus rapidement, augmentant le débit. Cela nécessite une infrastructure électrique plus robuste et un système de refroidissement plus performant, ce qui augmente considérablement les coûts d'exploitation.

Matériau du Creuset vs. Pureté de la Fusion

Le creuset, ou revêtement réfractaire, qui contient le métal en fusion, n'est pas inerte. Il peut réagir lentement avec l'alliage, introduisant des impuretés à l'état de traces. Le choix du matériau du creuset est un compromis critique entre son coût, sa durée de vie et sa compatibilité chimique avec le métal spécifique produit.

Faire le Bon Choix pour Votre Objectif

La configuration idéale du four VIM dépend entièrement de votre objectif métallurgique principal.

- Si votre objectif principal est la pureté maximale pour les superalliages : Investissez dans un système de vide haute performance avec plusieurs étapes de pompage et sélectionnez soigneusement vos matériaux de creuset.

- Si votre objectif principal est le débit élevé pour les aciers spéciaux : Privilégiez une alimentation électrique moyenne fréquence puissante, un système de refroidissement efficace et un mécanisme d'inclinaison robuste.

- Si votre objectif principal est le développement d'alliages et la flexibilité : Mettez l'accent sur un système de contrôle PLC sophistiqué avec enregistrement de données avancé et une conception de four qui permet des changements de creuset faciles.

Comprendre comment ces composants fonctionnent en tant que système intégré est la première étape pour maîtriser la production d'alliages haute performance.

Tableau Récapitulatif :

| Composant | Fonction Clé |

|---|---|

| Corps du Four et Chambre à Vide | Fournit le confinement et un environnement contrôlé, sans oxygène |

| Système de Vide | Élimine les gaz pour prévenir l'oxydation et les impuretés |

| Alimentation Électrique Moyenne Fréquence | Fournit l'énergie électrique pour le chauffage par induction |

| Bobine d'Induction | Génère un champ électromagnétique pour chauffer et agiter le métal |

| Mécanisme de Manutention des Matériaux | Gère le chargement, l'inclinaison et le coulée du métal en fusion |

| Système de Contrôle Central | Automatise et surveille les paramètres du processus pour la précision |

Prêt à améliorer votre production de métaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits, incluant les fours sous vide et à atmosphère, les systèmes CVD/PECVD, les fours étuves, à tubes et rotatifs, est renforcée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que votre objectif soit les superalliages, les aciers spéciaux ou le développement d'alliages, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire