À la base, le chauffage par induction offre trois avantages principaux : la vitesse, la précision et l'efficacité énergétique. Contrairement aux fours traditionnels qui chauffent un objet de l'extérieur, le chauffage par induction génère de la chaleur directement à l'intérieur du matériau lui-même, ce qui entraîne un processus plus rapide, plus propre et beaucoup plus contrôlable.

L'avantage fondamental du chauffage par induction est sa capacité à fournir une chaleur hautement localisée et instantanée sans contact physique. Cela transforme la fabrication en permettant des cycles de production plus rapides, des pièces de meilleure qualité et un environnement de travail plus sûr et plus propre par rapport aux méthodes de chauffage par flamme ou par résistance conventionnelles.

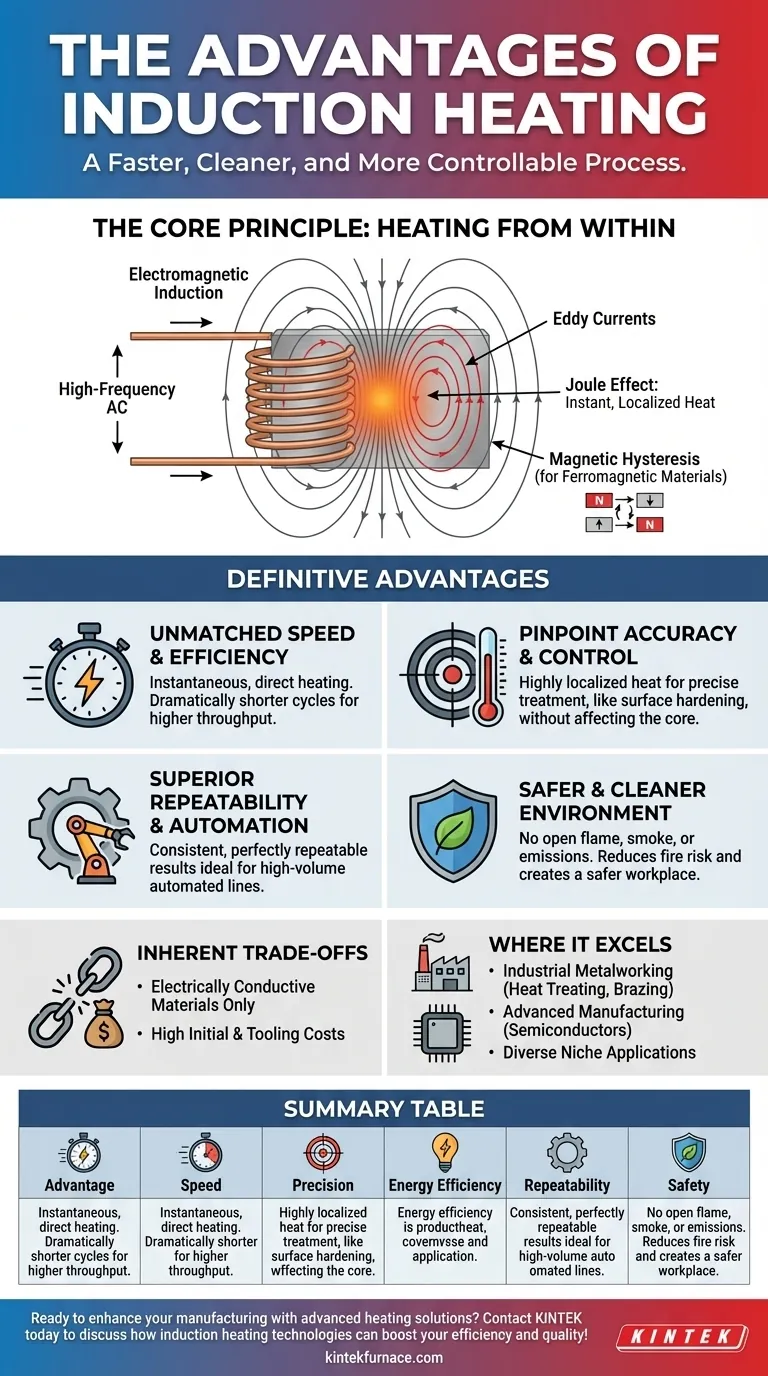

Le principe fondamental : chauffer de l'intérieur

Le chauffage par induction est un processus sans contact. Il repose sur les lois fondamentales de la physique pour transformer les matériaux électriquement conducteurs en leurs propres sources de chaleur, offrant un niveau de contrôle que les méthodes de chauffage externes ne peuvent égaler.

Induction Électromagnétique

Le processus commence par une bobine d'induction, à travers laquelle un courant alternatif (CA) à haute fréquence est appliqué. Ce courant génère un champ magnétique puissant et rapidement variable autour de la bobine.

L'Effet Joule

Lorsqu'une pièce conductrice, telle qu'une pièce métallique, est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulants dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault. Lorsque ces courants circulent contre la résistance électrique du matériau, ils génèrent une chaleur intense et localisée — un phénomène connu sous le nom d'effet Joule.

Hystérésis Magnétique (dans les matériaux ferromagnétiques)

Pour les matériaux magnétiques comme le fer, il existe une source de chaleur secondaire. Le champ magnétique rapidement variable provoque le renversement rapide de l'orientation des domaines magnétiques du matériau, créant une friction interne et donc une chaleur supplémentaire. Cet effet, connu sous le nom de perte par hystérésis, cesse une fois que le matériau dépasse sa température de Curie et perd ses propriétés magnétiques.

Les avantages définitifs du chauffage par induction

Comprendre le principe du « chauffage par l'intérieur » clarifie pourquoi cette technologie offre des avantages opérationnels aussi significatifs dans les environnements industriels.

Vitesse et Efficacité Inégalées

Étant donné que la chaleur est générée instantanément et directement à l'intérieur de la pièce, les cycles de chauffage sont considérablement plus courts qu'avec les fours à convection ou à rayonnement. Cela se traduit par un débit accru. Le processus est également très efficace sur le plan énergétique, car l'énergie est transférée directement à la pièce avec un minimum de chaleur perdue s'échappant dans l'environnement environnant.

Précision et Contrôle au Millimètre Près

L'effet de chauffage est confiné presque exclusivement à la zone de la pièce située dans ou près de la bobine. Cela permet le durcissement superficiel précis d'une zone spécifique d'une pièce (comme une dent d'engrenage) tout en laissant les propriétés du matériau du noyau inchangées. La température est contrôlée avec une précision incroyable en ajustant le courant, la tension et la fréquence.

Répétabilité Supérieure et Automatisation

Une fois qu'un système à induction est configuré pour une pièce spécifique, le processus est parfaitement répétable. Cela le rend idéal pour les lignes de fabrication automatisées, garantissant que chaque pièce reçoit exactement le même traitement thermique. Cette cohérence est essentielle pour une production de haute qualité dans des industries telles que l'automobile et l'aérospatiale.

Un Environnement de Travail Plus Sûr et Plus Propre

Le chauffage par induction ne produit ni fumée, ni émissions nocives, ni bruit fort. Sans flamme nue, il réduit considérablement le risque d'incendie et crée un environnement beaucoup plus frais et plus sûr pour les opérateurs par rapport aux forges ou aux fours traditionnels.

Comprendre les compromis inhérents

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Son efficacité est liée à des contraintes physiques et économiques spécifiques.

Limites Matérielles

L'exigence principale du chauffage par induction est que le matériau doit être électriquement conducteur. Il est très efficace sur les métaux et les semi-conducteurs, mais ne peut pas être utilisé pour chauffer directement des matériaux non conducteurs comme la plupart des céramiques ou des plastiques.

Coûts Initiaux et d'Outillage Élevés

L'investissement initial pour l'équipement de chauffage par induction peut être substantiel. De plus, la bobine d'inducteur est un outil spécialisé qui doit souvent être conçu et fabriqué sur mesure pour la géométrie spécifique de la pièce à chauffer. Cet outillage peut être complexe et coûteux, surtout pour les formes complexes.

Là où le chauffage par induction excelle

La combinaison unique de vitesse, de précision et de contrôle fait de la technologie à induction le choix privilégié pour un large éventail d'applications critiques.

Travail des Métaux Industriel

C'est l'application la plus courante de cette technologie. Elle est largement utilisée pour le traitement thermique, le durcissement superficiel, la fusion, le brasage, le soudage et l'étamage des métaux où la qualité et la répétabilité sont primordiales.

Fabrication Avancée

Dans l'industrie des semi-conducteurs, le chauffage par induction est utilisé pour la croissance de cristaux de silicium de haute pureté et pour les processus de raffinage par zone. Sa nature propre et sans contact est essentielle pour prévenir la contamination.

Applications de Niche Diverses

La technologie est également utilisée pour le durcissement des adhésifs et des revêtements, le scellage des bouchons sur les conteneurs et dans le traitement des plastiques. Les applications émergentes comprennent même l'utilisation de la pyrolyse par induction pour créer du biochar à usage agricole.

Faire le bon choix pour votre application

Le choix de la bonne méthode de chauffage dépend entièrement du résultat le plus critique de votre projet.

- Si votre objectif principal est la précision et la qualité des pièces : Choisissez l'induction pour sa capacité inégalée à appliquer une chaleur localisée et à maintenir un contrôle précis de la température, parfait pour le durcissement superficiel ou le brasage de joints complexes.

- Si votre objectif principal est la vitesse de production et le débit : Choisissez l'induction pour ses cycles de chauffage instantanés, idéaux pour les lignes de fabrication automatisées à haut volume.

- Si votre objectif principal est la sécurité au travail et l'impact environnemental : Choisissez l'induction pour éliminer les flammes nues, les émissions toxiques et l'excès de chaleur résiduelle, créant une opération plus propre et plus sûre.

En fin de compte, l'adoption du chauffage par induction est une décision stratégique visant à privilégier le contrôle, la cohérence et l'efficacité dans votre traitement thermique.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse | Chauffage instantané de l'intérieur, réduisant les temps de cycle et augmentant le débit. |

| Précision | Chaleur hautement localisée pour un contrôle précis de la température et un durcissement superficiel. |

| Efficacité Énergétique | Le transfert de chaleur direct à la pièce minimise le gaspillage d'énergie. |

| Répétabilité | Résultats cohérents idéaux pour les lignes de production automatisées. |

| Sécurité | Pas de flammes nues, d'émissions ou de bruit pour un environnement de travail plus propre. |

Prêt à améliorer votre fabrication avec des solutions de chauffage avancées ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage par induction peuvent stimuler votre efficacité et votre qualité !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés