Fondamentalement, l'agitation électromagnétique améliore la qualité du bain en utilisant des forces physiques inhérentes pour agiter vigoureusement et automatiquement le métal en fusion. Ce mouvement constant garantit que l'ensemble du bain atteint une température et une composition chimique uniformes. L'action d'agitation force activement les impuretés et les gaz à remonter à la surface pour être éliminés, ce qui donne un métal liquide plus propre et plus homogène.

La véritable valeur de l'agitation électromagnétique réside dans sa capacité à transformer un simple bain en un liquide hautement raffiné et uniforme. En gérant activement la température, la distribution des alliages et la pureté, elle prévient directement les défauts de coulée courants et élève la qualité du produit final.

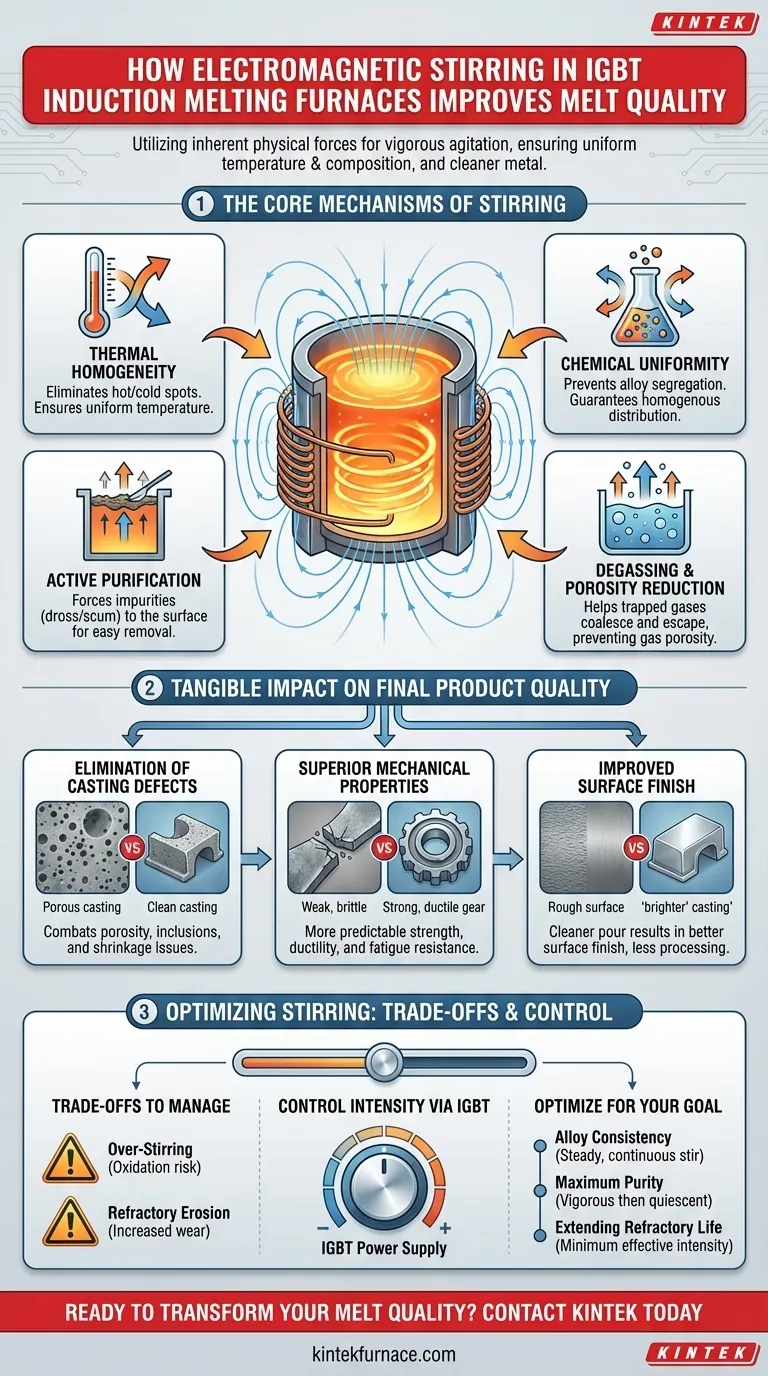

Les mécanismes fondamentaux de l'agitation électromagnétique

Les avantages de l'agitation électromagnétique ne sont pas un effet unique, mais une combinaison de plusieurs processus physiques simultanés. Comprendre ces mécanismes révèle pourquoi cette fonctionnalité est essentielle pour la métallurgie moderne.

Atteindre l'homogénéité thermique

Dans tout processus de chauffage, des points chauds et froids peuvent se développer. L'agitation électromagnétique fait circuler constamment le métal en fusion, éliminant ces gradients thermiques.

Ceci garantit que l'ensemble du lot atteint et maintient la température cible de manière uniforme. Une température constante est essentielle pour des propriétés matérielles prévisibles et prévient les contraintes thermiques au sein du bain.

Assurer l'uniformité chimique

Lors de la création d'alliages, différents éléments ont des densités et des points de fusion différents, ce qui peut entraîner une ségrégation. La force d'agitation mélange physiquement ces éléments ensemble.

Cette action garantit une distribution homogène de tous les agents d'alliage, de l'acier et du cuivre aux alliages d'aluminium. Le résultat est une coulée finale avec une composition chimique cohérente dans tout le volume, ce qui est essentiel pour répondre aux spécifications des matériaux.

Le processus de purification active

Le flux rotationnel à l'intérieur du creuset du four crée un vortex. Ce mouvement attire les inclusions non métalliques légères, les scories et autres impuretés (connues sous le nom de crasse ou écume) vers le centre et jusqu'à la surface.

Une fois collectée à la surface, cette crasse peut être facilement écumée avant la coulée. Il s'agit d'un processus actif d'auto-nettoyage qui réduit considérablement les impuretés dans la pièce coulée finale.

Dégazage et réduction de la porosité

La même action d'agitation qui déplace les impuretés solides aide également les gaz piégés à s'agglomérer et à s'échapper du bain.

En réduisant la quantité de gaz dissous, comme l'hydrogène dans l'aluminium, vous prévenez directement la formation de porosité gazeuse — de minuscules bulles qui affaiblissent le produit coulé final. Cela conduit à des pièces moulées plus denses et plus résistantes.

L'impact tangible sur la qualité du produit final

L'état raffiné du métal en fusion se traduit directement par des améliorations mesurables du produit fini.

Élimination des défauts de coulée

Un bain propre, sans gaz et homogène est la base d'une coulée sans défaut. L'agitation électromagnétique combat directement les défauts courants tels que la porosité (due aux gaz piégés) et les inclusions (dues aux impuretés). Elle contribue également à réduire les problèmes de retrait en assurant un processus de refroidissement uniforme.

Propriétés mécaniques supérieures

Étant donné que la composition de l'alliage est parfaitement uniforme et que le matériau est exempt de vides internes et d'impuretés, le produit final présente des propriétés mécaniques plus fiables et supérieures. La résistance, la ductilité et la résistance à la fatigue du matériau deviennent plus prévisibles et cohérentes.

Finition de surface améliorée

L'élimination de l'écume et des impuretés de surface entraîne une coulée plus propre. Cela conduit à ce que l'industrie appelle souvent des pièces moulées « plus brillantes », qui présentent une meilleure finition de surface et nécessitent moins de traitement secondaire.

Comprendre les compromis et les considérations

Bien que puissante, l'agitation électromagnétique est un paramètre de processus qui doit être géré correctement pour éviter des conséquences négatives.

Agitation excessive et oxydation

Une agitation trop vigoureuse peut rompre la couche protectrice de scories à la surface du bain. Cela expose le métal en fusion directement à l'atmosphère, ce qui peut augmenter la captation de gaz et l'oxydation, annulant partiellement les avantages.

Érosion du réfractaire

Le flux constant et à grande vitesse du métal en fusion contre les parois du four peut accélérer l'érosion de la doublure réfractaire. L'intensité de l'agitation doit être mise en balance avec le coût et les temps d'arrêt associés à un regarnissage plus fréquent du four.

Adapter l'agitation à l'alliage

Différents métaux nécessitent différentes intensités d'agitation. Un métal léger comme l'aluminium nécessite une agitation plus douce qu'un métal dense comme l'acier. L'utilisation de mauvais paramètres peut être inefficace ou, pire, nuire à la qualité du bain.

Optimiser l'agitation pour votre application

La capacité de contrôler l'intensité de l'agitation via l'alimentation électrique IGBT est un avantage clé. Utilisez ce contrôle pour adapter le processus à votre objectif principal.

- Si votre objectif principal est la cohérence de l'alliage : Privilégiez une agitation stable et continue pendant la phase de maintien pour garantir que tous les éléments restent en solution uniforme avant la coulée.

- Si votre objectif principal est la pureté maximale : Utilisez une agitation vigoureuse pendant les phases initiales de fusion et de surchauffe pour amener les impuretés à la surface pour élimination, puis réduisez l'intensité pour permettre au bain de devenir calme avant la coulée.

- Si votre objectif principal est de prolonger la durée de vie du réfractaire : Utilisez l'intensité d'agitation minimale efficace requise pour votre alliage spécifique afin d'obtenir l'homogénéité sans provoquer d'érosion excessive sur la paroi du four.

En fin de compte, maîtriser l'agitation électromagnétique vous donne un contrôle direct sur la qualité métallurgique finale de votre produit.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Homogénéité thermique | Élimine les points chauds/froids pour une température uniforme |

| Uniformité chimique | Prévient la ségrégation des alliages pour une composition cohérente |

| Purification active | Force les impuretés à remonter à la surface pour une élimination facile |

| Dégazage | Réduit la porosité gazeuse pour des pièces moulées plus solides et plus denses |

Prêt à transformer la qualité de votre bain grâce à l'agitation électromagnétique avancée ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux fonderies et aux laboratoires métallurgiques diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Nous pouvons vous aider à optimiser votre processus de fusion pour obtenir une pureté métallique, une homogénéité et une qualité de produit final supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de fusion à induction IGBT peuvent améliorer votre production !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire