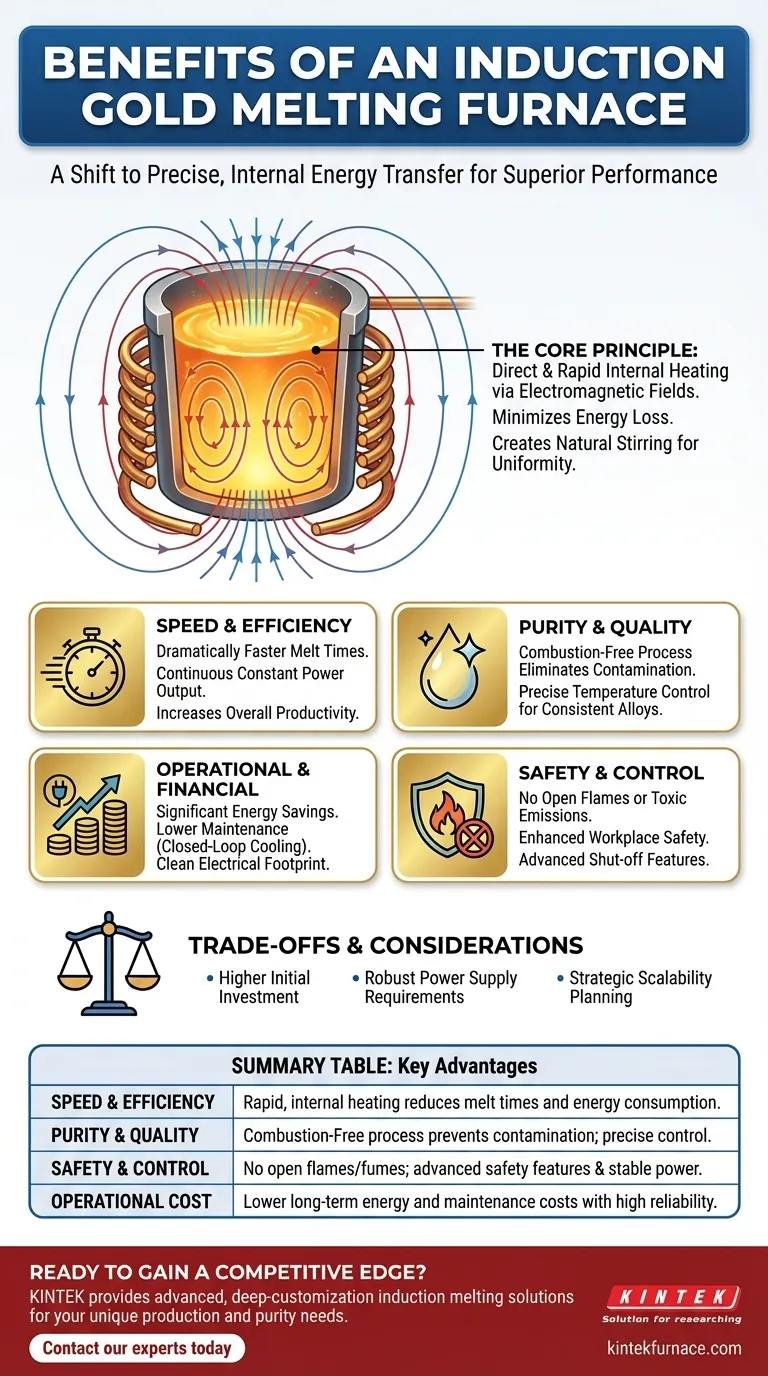

Les principaux avantages d'un four à induction pour la fonte de l'or résident dans les améliorations significatives qu'il apporte en termes de rapidité, de pureté, d'efficacité énergétique et de contrôle opérationnel par rapport aux méthodes traditionnelles. Ces fours utilisent des champs électromagnétiques pour chauffer l'or directement et de manière interne, ce qui se traduit par des temps de fusion considérablement réduits, un produit final plus propre sans contamination due à la combustion, et un environnement de travail plus sûr, exempt de flammes nues.

Un four à induction est plus qu'un simple appareil de chauffage plus rapide ; il représente un passage du chauffage externe et brutal au transfert d'énergie interne et précis. Cette différence fondamentale est la source de ses principaux avantages en matière d'efficacité, de qualité du métal et de coût opérationnel, ce qui en fait un investissement stratégique plutôt qu'une simple mise à niveau d'équipement.

Le principe fondamental : Comment l'induction stimule la performance

Comprendre le fonctionnement d'un four à induction est essentiel pour apprécier ses avantages. Au lieu de brûler du carburant pour créer de la chaleur qui est ensuite transférée au métal, un four à induction génère un champ électromagnétique. Ce champ induit un courant électrique directement dans l'or lui-même, le faisant chauffer rapidement et uniformément de l'intérieur vers l'extérieur.

Chauffage direct et rapide

Étant donné que la chaleur est générée à l'intérieur du métal, il y a une perte d'énergie minimale vers l'environnement environnant. Ce processus est incroyablement rapide, réduisant considérablement le temps nécessaire pour amener un lot d'or de l'état solide à l'état liquide et augmentant la productivité globale.

L'effet d'agitation pour l'uniformité

Le champ électromagnétique crée également une action d'agitation naturelle au sein du métal en fusion. Cela assure un mélange homogène et une température uniforme dans tout le creuset, ce qui est essentiel pour une qualité d'alliage constante et pour prévenir la surchauffe localisée ou les « points chauds » qui peuvent endommager le creuset ou dégrader le métal.

Puissance de sortie constante

Les fours à induction modernes, en particulier ceux utilisant la technologie des transistors bipolaires à grille isolée (IGBT), peuvent maintenir une puissance de sortie constante pendant tout le cycle de fusion. Cela signifie que la vitesse de fusion ne diminue pas à mesure que la charge chauffe, ce qui entraîne des temps de cycle prévisibles et une efficacité énergétique supérieure par rapport aux technologies plus anciennes.

Atteindre une pureté et une qualité d'or supérieures

Pour toute opération traitant des métaux précieux, la pureté est primordiale. La technologie à induction offre un niveau de contrôle qualité difficile à atteindre avec les fours à combustible.

Élimination des sources de contamination

Les fours traditionnels reposent sur la combustion de gaz ou d'autres combustibles, ce qui introduit des sous-produits directement dans l'environnement de fusion. Ces impuretés peuvent être absorbées par l'or en fusion, réduisant sa pureté. La fusion par induction est un processus entièrement propre, sans combustion, préservant ainsi la valeur intrinsèque du métal.

Contrôle précis de la température

La puissance, et donc la chaleur, d'un four à induction peut être contrôlée avec une extrême précision en ajustant la fréquence et le courant du champ électromagnétique. Cela permet aux opérateurs de maintenir l'or en fusion à une température cible exacte, évitant la vaporisation d'alliages précieux et assurant des résultats constants lot après lot.

Avantages opérationnels et financiers

Au-delà des avantages métallurgiques, les fours à induction offrent des améliorations tangibles pour le résultat net et l'environnement de travail d'une installation.

Économies d'énergie significatives

L'efficacité élevée du chauffage par induction direct signifie qu'une plus grande partie de l'énergie électrique consommée est convertie directement en chaleur utile. Ceci, combiné à des temps de fusion plus rapides, entraîne une consommation d'énergie plus faible par kilogramme d'or fondu, réduisant directement les coûts opérationnels.

Sécurité accrue sur le lieu de travail

La fusion par induction élimine le besoin de gaz combustibles et de flammes nues, réduisant considérablement les risques d'incendie et d'explosion. Le processus ne produit ni fumée ni émanations toxiques, créant une atmosphère plus propre et plus sûre pour les employés. Les unités modernes disposent également de dispositifs d'arrêt de sécurité complets en cas de surtension, de surintensité et de défaillance du refroidissement par eau.

Charge de maintenance réduite

De nombreux fours modernes sont dotés d'un système de circulation d'eau en circuit fermé qui utilise de l'eau distillée et des échangeurs de chaleur pour le refroidissement. Cette conception empêche l'accumulation de tartre et de dépôts minéraux qui peuvent obstruer les canaux de refroidissement, un point de défaillance courant dans les systèmes plus anciens. Il en résulte moins de temps d'arrêt, des coûts de maintenance réduits et une plus grande fiabilité à long terme.

Empreinte électrique plus propre

Les fours avancés basés sur IGBT produisent une pollution harmonique minimale. Cela signifie qu'ils ne contaminent pas le réseau électrique de l'installation et n'interfèrent pas avec d'autres équipements électroniques sensibles, un avantage significatif par rapport aux anciennes alimentations à redresseur commandé au silicium (SCR).

Comprendre les compromis et les considérations

Bien que les avantages soient substantiels, une analyse véritablement objective nécessite de reconnaître les compromis associés.

Investissement initial plus élevé

La technologie derrière les fours à induction est plus complexe que celle d'un simple four à gaz. Cette sophistication se traduit généralement par un coût d'investissement initial plus élevé pour l'équipement.

Exigences en matière d'alimentation électrique

Un four à induction est un appareil électrique puissant et nécessite une infrastructure électrique robuste pour le supporter. Les installations peuvent avoir besoin de mettre à niveau leur alimentation électrique pour répondre aux exigences du four, ce qui doit être pris en compte dans le coût total de mise en œuvre.

Planification stratégique de la mise à l'échelle

Lors de l'investissement dans un système à induction, il est crucial de tenir compte des besoins de production futurs. Choisir un four qui peut être adapté ou mis à l'échelle pour gérer des volumes plus importants évitera la nécessité d'un remplacement complet coûteux à mesure que votre entreprise grandit.

Faire le bon choix pour votre opération

La décision d'investir dans un four à induction doit être alignée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser le débit et la vitesse : La puissance de sortie constante et le chauffage rapide d'un four à induction apporteront les gains de productivité les plus significatifs.

- Si votre objectif principal est d'atteindre la pureté la plus élevée possible : La méthode de chauffage sans contact et sans combustion élimine la contamination externe, ce qui en fait le choix supérieur pour les fontes de grande valeur.

- Si votre objectif principal est la réduction des coûts opérationnels à long terme : La combinaison d'une efficacité énergétique élevée et d'une maintenance réduite offre une voie claire vers un coût total de possession inférieur.

- Si vous démarrez une nouvelle installation ou en agrandissez une : Prioriser un four à induction IGBT moderne assure une empreinte électrique propre et pérennise votre exploitation.

En fin de compte, l'adoption de la technologie à induction est une décision stratégique visant à acquérir un avantage concurrentiel grâce à un contrôle de processus, une qualité et une efficacité supérieurs.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Vitesse et efficacité | Le chauffage interne rapide réduit les temps de fusion et la consommation d'énergie. |

| Pureté et qualité | Processus sans combustion prévenant la contamination ; contrôle précis de la température. |

| Sécurité et contrôle | Pas de flammes nues ni de fumées toxiques ; fonctions de sécurité avancées et puissance de sortie stable. |

| Coût opérationnel | Coûts énergétiques et de maintenance à long terme réduits avec une fiabilité élevée. |

Prêt à obtenir un avantage concurrentiel grâce à une fonte d'or supérieure ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux bijoutiers, affineurs et opérations minières des solutions de fusion à induction avancées. Notre gamme de produits, incluant les fours à induction à creuset et sous vide, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de production et de pureté.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction KINTEK peut optimiser votre processus de fusion, améliorer votre résultat net et garantir les résultats de la plus haute qualité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage