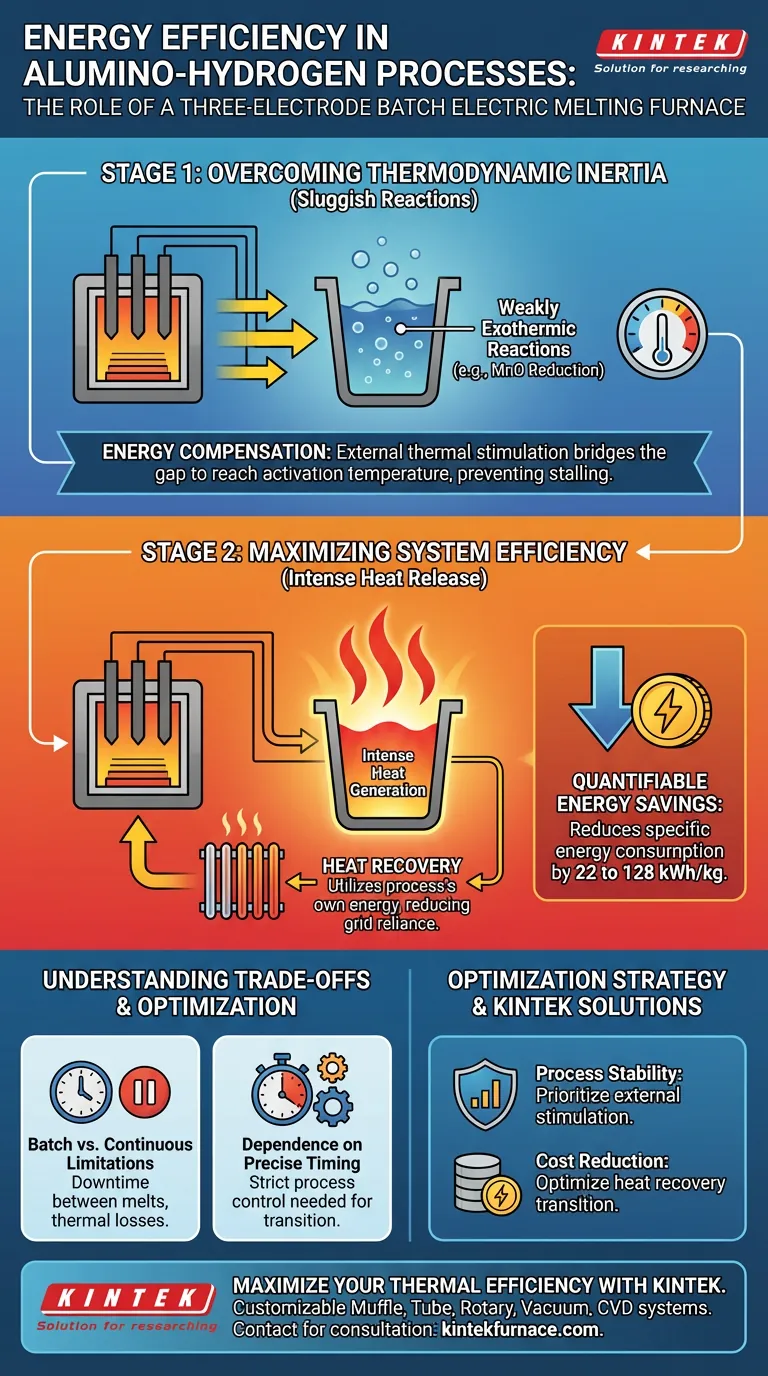

Un four de fusion électrique discontinu à trois électrodes agit comme un pont thermique essentiel, fournissant de l'énergie externe lorsque les réactions chimiques sont insuffisantes pour se maintenir. Plus précisément, il compense le faible dégagement de chaleur lors de la réduction initiale des oxydes, réduisant ainsi la consommation d'énergie spécifique de 22 à 128 kWh par kilogramme de produit.

Idée principale : Le four ne se contente pas de faire fondre le matériau ; il équilibre activement les inefficacités thermodynamiques du processus alumino-hydrogène en amorçant des réactions faiblement exothermiques et en permettant la récupération de la chaleur générée aux stades ultérieurs.

Surmonter l'inertie thermodynamique

Stimuler les réactions faibles

Le principal défi de la réduction thermique alumino-hydrogène combinée est que les premiers stades de réaction sont souvent chimiquement lents.

La réduction de composants spécifiques, tels que les oxydes de manganèse en MnO, est faiblement exothermique.

Sans intervention extérieure, ces réactions manquent de l'énergie thermique naturelle nécessaire pour se propager efficacement.

Le rôle du système à trois électrodes

Le four électrique fournit la compensation énergétique nécessaire pour combler cette lacune thermodynamique.

En appliquant une stimulation thermique externe, le four garantit que le processus atteint les températures d'activation nécessaires pendant la phase aluminothermique.

Cela empêche la réaction de stagner en raison d'une génération de chaleur insuffisante.

Maximiser l'efficacité du système

Faciliter la récupération de chaleur

Une fois que la réaction dépasse le stade initial lent, les interactions chimiques ultérieures libèrent une chaleur intense.

L'infrastructure du four n'est pas seulement un dispositif d'apport ; elle est conçue pour se coordonner avec ce changement thermique.

Cette coordination permet au système d'utiliser l'énergie générée par le processus lui-même plutôt que de dépendre uniquement du réseau électrique pendant toute la durée du cycle.

Économies d'énergie quantifiables

L'impact de cette gestion thermique est mesurable et significatif.

En optimisant le cycle de chauffage pour répondre aux besoins de la réaction, la consommation d'énergie spécifique diminue de 22 à 128 kWh par kilogramme.

Cela représente une amélioration massive de l'utilisation globale de l'énergie pour la ligne de production.

Comprendre les compromis

Limites des fours discontinus par rapport aux fours continus

Bien qu'efficace par cycle, il s'agit spécifiquement d'un four de fusion électrique discontinu.

Cela implique des temps d'arrêt inhérents entre les fusions pour le chargement et le déchargement, ce qui peut affecter le débit global par rapport aux systèmes entièrement continus.

Les économies d'énergie pendant la fusion doivent être mises en balance avec les pertes thermiques qui se produisent lorsque le four est inactif entre les lots.

Dépendance à un chronométrage précis

L'efficacité de ce système repose fortement sur la "coordination des équipements".

Si la chaleur externe est appliquée trop longtemps, l'électricité est gaspillée ; si elle est appliquée trop brièvement, la réaction stagne.

Les opérateurs doivent maintenir un contrôle strict du processus pour garantir que la transition du chauffage externe à la récupération de chaleur interne se produise au point d'inflexion thermodynamique exact.

Optimiser la stratégie de production

Pour maximiser les avantages de cette configuration de four, alignez vos objectifs opérationnels sur les forces de l'équipement.

- Si votre objectif principal est la stabilité du processus : Privilégiez la capacité du four à fournir une stimulation externe pendant les premières étapes de réduction volatiles pour éviter l'échec de la réaction.

- Si votre objectif principal est la réduction des coûts : Concentrez-vous sur l'optimisation du point de transition vers la phase de récupération de chaleur pour atteindre la plage supérieure du potentiel d'économie de 128 kWh/kg.

Le four à trois électrodes transforme le processus alumino-hydrogène d'une réaction thermiquement décousue en un cycle cohérent et économe en énergie.

Tableau récapitulatif :

| Caractéristique | Impact sur l'efficacité | Avantage |

|---|---|---|

| Compensation énergétique | Stimule les réactions faiblement exothermiques | Prévient la stagnation du processus dans les premières étapes |

| Récupération de chaleur | Capture la chaleur des étapes ultérieures intenses | Réduit la dépendance au réseau électrique externe |

| Gestion thermique | Réduit de 22 à 128 kWh/kg d'énergie spécifique | Réduction significative des coûts de production |

| Contrôle du processus | Équilibre l'inertie thermodynamique | Assure des cycles de réaction stables et cohérents |

Maximisez votre efficacité thermique avec KINTEK

Vous cherchez à optimiser vos processus de réduction et à réduire votre consommation d'énergie spécifique ? KINTEK fournit la technologie thermique de pointe dont votre laboratoire ou votre installation de production a besoin.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, à tube, rotatifs, sous vide et CVD, ainsi que des fours spécialisés à haute température, tous entièrement personnalisables pour répondre à vos exigences thermodynamiques uniques. Que vous équilibriez des réactions faiblement exothermiques ou que vous recherchiez une récupération de chaleur avancée, nos solutions garantissent précision et stabilité.

Prenez le contrôle de vos coûts de production dès aujourd'hui. Contactez KINTEK pour une consultation personnalisée et laissez nos experts concevoir le système de four parfait pour votre application unique.

Guide Visuel

Références

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue l'agitation électromagnétique dans la fusion par induction sous vide ? Améliorer la qualité et l'efficacité des alliages

- Quels matériaux peuvent être fondus à l'aide d'un four de fusion à moyenne fréquence à IGBT ? Fusion polyvalente pour les métaux

- Qu'est-ce que le frettage par induction et comment fonctionne-t-il ? Maîtrisez l'assemblage de précision avec le chauffage par induction

- Comment la réduction de l'espacement des spires des bobines d'induction impacte-t-elle la fusion par crâne d'induction (ISM) ? Optimisez l'efficacité de votre fusion par crâne d'induction

- Pourquoi un four de fusion par induction sous vide (VIM) est-il utilisé pour les alliages Cu-Zn-Al-Sn ? Obtenir un contrôle précis de la composition

- Comment sélectionner le bon four de fusion à induction IGBT pour des métaux spécifiques ? Faites correspondre la puissance, la capacité et le creuset

- Quel est le rôle d'une alimentation chauffante à transistor IGBT dans les procédés d'évaporation par chauffage par induction pour la poudre de magnésium ? Maîtrisez le contrôle de précision pour une qualité de poudre supérieure

- Comment la sélection d'un four à arc électrique industriel influence-t-elle la pureté de l'acier au carbone ? Optimisez la qualité de votre fusion