Le principal avantage de la fusion par induction sous vide (FIV) est sa capacité inégalée à produire des métaux et des alliages d'une pureté exceptionnelle et d'une précision chimique. En combinant l'efficacité du chauffage par induction avec un environnement sous vide contrôlé, ce procédé élimine la contamination atmosphérique et offre aux métallurgistes un contrôle précis du produit final. Le résultat est un matériau d'intégrité supérieure, idéal pour les applications les plus exigeantes.

Lors du développement de matériaux avancés pour des industries critiques comme l'aérospatiale ou la médecine, même des traces d'impuretés peuvent entraîner une défaillance catastrophique. La fusion par induction sous vide résout directement ce problème en créant un environnement de fusion stérile, offrant aux ingénieurs un contrôle ultime sur l'intégrité et la composition finales de l'alliage.

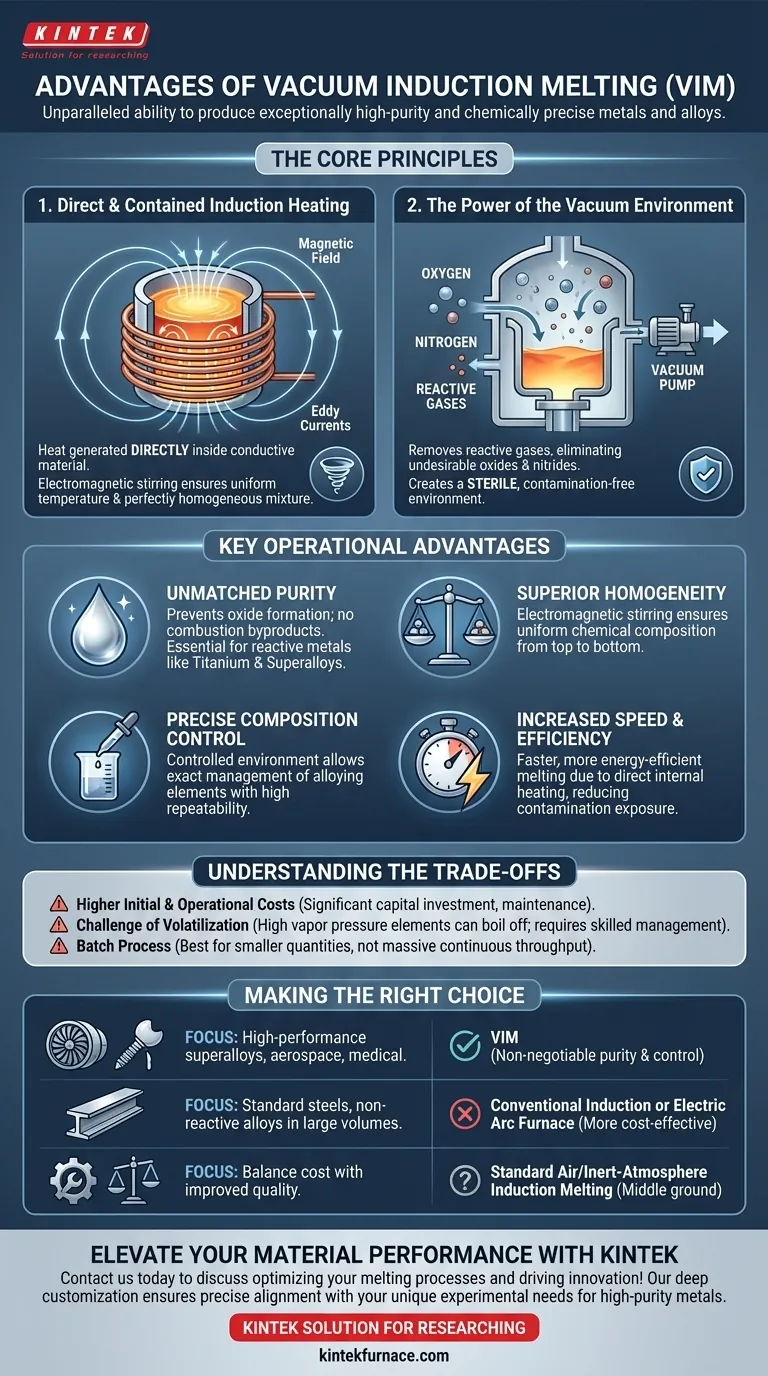

Les principes fondamentaux : Comment la FIV atteint une qualité supérieure

Pour comprendre les avantages de la FIV, il est essentiel de comprendre ses deux technologies fondamentales : le chauffage par induction et l'environnement sous vide. Elles travaillent ensemble pour créer une somme supérieure à leurs parties.

Chauffage direct et contenu

Contrairement aux fours à combustible ou à arc qui chauffent le matériau de l'extérieur par convection et rayonnement, le chauffage par induction génère de la chaleur directement à l'intérieur du matériau conducteur lui-même. Un courant alternatif dans une bobine de cuivre crée un champ magnétique puissant, qui induit des courants de Foucault dans la charge métallique, provoquant son chauffage et sa fusion rapides de l'intérieur.

Ce mécanisme de chauffage interne crée également une agitation électromagnétique naturelle dans le bain de fusion. Cela assure une température uniforme et un mélange parfaitement homogène des éléments d'alliage, prévenant la ségrégation et les incohérences dans le produit final.

La puissance du vide

La composante « vide » est ce qui distingue véritablement la FIV. En aspirant l'air de la chambre de fusion, nous éliminons les gaz réactifs tels que l'oxygène et l'azote.

Ceci est essentiel car ces gaz réagissent facilement avec les métaux en fusion pour former des oxydes et des nitrures indésirables. Ces impuretés peuvent compromettre les propriétés mécaniques d'un matériau, telles que sa résistance, sa ductilité et sa résistance à la fatigue. Le vide crée efficacement un environnement stérile et exempt de contamination pour la fusion.

Avantages opérationnels clés

La combinaison de ces principes offre un ensemble clair d'avantages opérationnels difficiles à obtenir avec d'autres méthodes.

Pureté et propreté inégalées

Le principal avantage est la production de métaux extrêmement propres. Le vide empêche la formation d'oxydes, et l'absence de sous-produits de combustion (comme dans les fours à gaz) signifie qu'aucun contaminant n'est introduit pendant la fusion. Ceci est essentiel pour les métaux réactifs comme le titane et les superalliages à base de nickel.

Homogénéité supérieure et contrôle de la composition

L'agitation électromagnétique inhérente à l'induction garantit que tous les éléments d'alliage sont distribués uniformément, conduisant à un produit chimiquement uniforme de haut en bas. De plus, le vide contrôlé ou l'atmosphère de gaz inerte à pression partielle permet une gestion précise de la composition chimique finale, respectant des spécifications strictes avec une grande répétabilité.

Vitesse accrue et efficacité énergétique

Étant donné que la chaleur est générée directement dans le matériau, la fusion est significativement plus rapide et plus économe en énergie que les méthodes traditionnelles qui doivent d'abord chauffer les parois du four et l'atmosphère. Cette fusion rapide réduit également le temps pendant lequel le métal en fusion est exposé à des sources de contamination potentielles (bien que minimes).

Comprendre les compromis

Aucune technologie n'est sans ses compromis. Reconnaître les limites de la FIV est crucial pour prendre une décision éclairée.

Coûts initiaux et opérationnels plus élevés

Les fours à induction sous vide sont des systèmes complexes. La chambre à vide, les pompes de grande capacité et les systèmes de contrôle sophistiqués représentent un investissement en capital important par rapport aux fours à atmosphère standard. L'entretien de ces systèmes de vide ajoute également au coût opérationnel.

Le défi de la volatilisation

Sous un vide poussé, certains éléments à haute pression de vapeur (tels que le manganèse, le plomb ou le zinc) peuvent « bouillir » ou se vaporiser du bain de fusion. Cela peut modifier involontairement la composition finale de l'alliage. Les opérateurs qualifiés gèrent cela en contrôlant soigneusement le niveau de vide et la température, utilisant souvent une pression partielle d'un gaz inerte comme l'argon pour supprimer l'effet.

Taille du lot et débit

La FIV est fondamentalement un procédé discontinu mieux adapté à la production de matériaux de grande valeur en petites quantités (de quelques kilogrammes à plusieurs tonnes). Il n'est pas conçu pour le débit continu et massif observé dans la production d'acier marchand, où des méthodes comme le four à arc électrique sont plus économiques.

Faire le bon choix pour votre application

Choisir votre technologie de fusion dépend entièrement de vos exigences en matière de matériaux et de vos contraintes économiques.

- Si votre objectif principal est de produire des superalliages haute performance, des implants médicaux ou des composants aérospatiaux : La FIV est souvent le seul choix viable en raison de sa pureté non négociable et de son contrôle de la composition.

- Si votre objectif principal est de fondre des aciers standard ou des alliages non réactifs en grands volumes : Un four à induction conventionnel ou un four à arc électrique sera beaucoup plus rentable.

- Si votre objectif principal est de trouver un équilibre entre le coût et une qualité améliorée par rapport aux méthodes traditionnelles : La fusion par induction sous atmosphère inerte ou à l'air peut offrir un juste milieu sans encourir le coût total d'un système sous vide.

En fin de compte, le choix de la fusion par induction sous vide est une décision stratégique visant à privilégier l'intégrité et la performance du matériau avant tous les autres facteurs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute Pureté | Élimine la contamination atmosphérique pour des métaux et alliages exceptionnellement propres. |

| Homogénéité supérieure | Assure une composition chimique uniforme grâce à l'agitation électromagnétique. |

| Contrôle précis | Permet une gestion exacte de la composition de l'alliage dans un environnement sous vide. |

| Efficacité énergétique | La fusion plus rapide avec chauffage interne direct réduit la consommation d'énergie et le temps d'exposition. |

Améliorez la performance de vos matériaux avec les solutions de fours haute température avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fusion par induction sous vide sur mesure, y compris des fours à muffle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques pour les métaux de haute pureté dans l'aérospatiale, le médical et d'autres applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos procédés de fusion et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Obtenez une pureté et un contrôle supérieurs pour les alliages haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté